浅析FPC柔性线路板的SMT贴片加工工艺

发布日期:2021-07-22

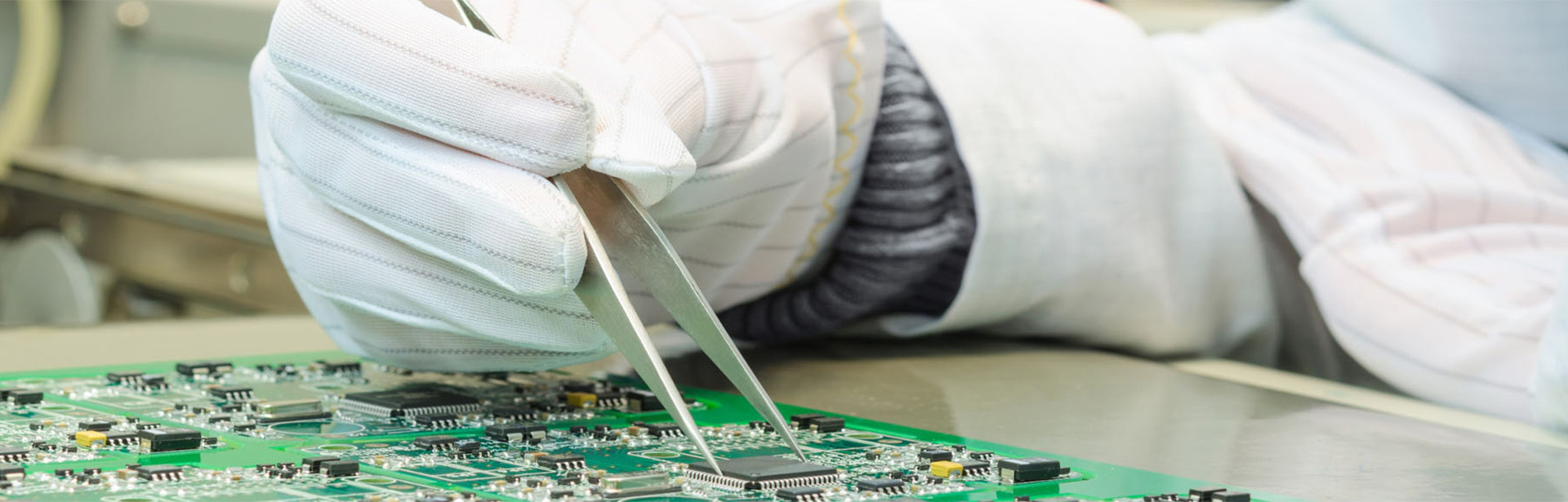

摘 要:FPC柔性线路板的SMT贴片加工工艺核心是夹具,不同的线路板厂或者PCBA工厂对夹具的设计是有一定区别的,夹具的设计好坏直接影响到FPC的生产效率和质量。本文从FPC的生产方式、夹具、工艺要点等方面介绍FPC的SMT制造工艺。

关键词:生产方式、夹具、工艺要点

前言

FPC柔性线路板的SMT贴片工艺经过10多年的发展,逐渐揭开了神秘的面纱,其制造工艺正在被越来越多的生产企业所掌握,但是各个工厂间的FPC工艺技术水平参差不齐。随着FPC的不断发展,FPC产品技术含量的提高,给各厂家提出了更高的要求。如COF、NCP、MCM等新兴技术在FPC上的出现,使FPC的复杂度大大提高。FPC对应的市场已经是高科技产业,只有掌握技术,才能不被市场淘汰。

一、FPC的简介

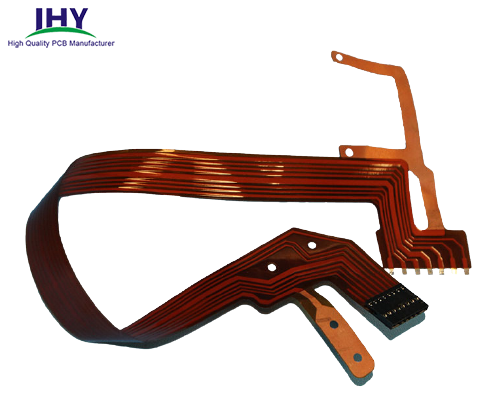

FPC是Flexible Printed Circuit的简称,又称柔性线路板或软板。它是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性的柔性印制电路。

根据JIS C5017的定义,单面及双面印刷电路板是利用铜箔压合在PET或是PI基材上形成单面线路的单面软性印刷电路板,或是以PI为基材在两面形成线路的双面软性印刷电路板。

FPC主要应用于:MP3、MP4播放器、便携式CD播放机、家用VCD、DVD 、数码照相机、手机及手机电池、数字对讲机、医疗、汽车,航天及军事等领域。

FPC的特点有:

优点 | 缺点 |

重量轻、小型化、薄形化 | 制程长,对制程及环境的要求高,成本高 |

具有可挠性,可在三维空间随意移动伸缩 | 报废率高 |

设计领域大,可立体配线 | 机械强度低 |

散热性好 | 检查方式相比PCB要困难 |

可提高配线密度 | 需借助夹具生产,对工程人员的夹具设计能力提出高要求 |

FPC行业可划分为:

上游:FPC材料:PI、铜箔、FCCL、Coverlay

中游:FPC制造

下游:FPC SMT 或 COF

二、FPC的SMT生产方式

2.1 RTR连续卷带式

roll-to- roll 或 reel-to-reel,简称RTR,中文全称:连续卷带法。

在20世纪80年代间,世界上有少数大型FPC生产厂家就开始建起了RTR的生产线。由于当时所采用的工艺技术尚未成熟,使得RTR生产线上所生产FPC的产品合格率很低。到90年代后期,由于TAB、COF市场的扩大以及RTR技术趋于初步的成熟,在生产 TAB、COF的FPC中,开始逐渐发挥出这种连续生产FPC的设备及工艺的优越性。到21世纪初,RTR方式生产FPC的技术发展已经相对成熟。

REEL TO REEL 生产线示意图:

2.1.1 Reel to Reel的优势

Ø 无需作业员将FPC贴附在夹具上等相关作业工序。

Ø 避免FPC折痕、划伤。

Ø 如后工序要做FOG、NCP等对无尘环境要求高的产品,可避免人员作业及环境的污染。

Ø 简化包装、运输及作业条件。

Ø 能满足超薄、高端FPC的 COF等工序需求。

2.1.2 Reel to Reel的劣势

Ø 生产线设备的专业化程度高,适用的产品范围窄。

Ø RTR生产设备投入成本昂贵。

Ø 适合超大批量的FPC生产。不适用于多品种小批量的生产模式。

2.2 夹具贴附式

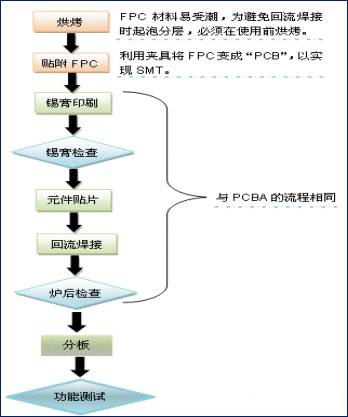

此类生产方式的重点是FPC的贴附/和固定。FPC贴附的目的就是利用夹具把FPC变成“PCB”,使FPC能像“PCB”一样进行SMT。其简化的工艺流程为:

相对REEL TO REEL,夹具贴附方式的成本低,简单易用,所以使用夹具进行FPC SMT是目前业界最常使用的方法。本文将基于夹具贴附的生产方式进行阐述。

三、夹具贴附方式的工艺要点

3.1 预烘烤

FPC材料容易受潮,当受潮的FPC经高温焊接后,会出现起泡分层而导致报废。所以通常要求FPC供应商在来料时真空包装。但是真空包装也并不是万无一失的,在贴片前最好对FPC进行预烘烤。

预烘烤的条件设定需根据FPC的材料、FPC厚度、烘炉、烘烤托盘等综合考虑,经工程实验后再定下预烘烤的条件:温度、烘烤时间、堆叠数量。

经烘烤后,FPC需冷却至室温后,才可以投入生产,否则热的FPC会引起锡膏热坍塌。这里又有两个地方需要监控:冷却时间和超期返烘烤时间,同样需要做工程实验后才能确定。

3.2 FPC贴附和固定

FPC的贴附和固定方式依据不同的夹具设计而有所区别。FPC夹具经过多年的发展,已经有了许多成熟的设计方法。排除特殊产品的需要,并考虑到可操作性、维护的简便性,我们通常将夹具设计成两部分:底座和托板。

3.2.1底座

它的作用是固定托板和定位FPC。底座设计虽然简单,但是作为夹具的组成部分,不可缺少。其中一种BASE设计如下图:

3.2.2 托板

托板起到固定FPC的作用。

Ø 根据固定方式和材料的不同可分为:硅胶贴附托板、耐高温胶纸贴附托板、磁性托板等

Ø 根据材料的不同分为:铝合金托板、合成石托板。而由于铝合金成本低应用的最为广泛。

3.2.2.1 硅胶贴附托板

它是利用硅胶的粘性固定FPC。在托板加工完成后要在托板上印刷硅胶或贴硅胶膜。

这种托板的优点是:节约成本,可反复使用;节约人员,效率高;表面平整,利于印刷;炉后取板方便、快捷。

缺点是:要对贴硅胶贴的位置沉槽,增加了夹具的设计和制作复杂度;贴硅胶贴对应FPC的位置不能有元件;硅胶使用寿命较短,维护(硅胶失效时需要更换等)工作量大。

3.2.2.2高温胶纸贴附托板

它是在FPC上贴高温胶纸,其托板加工完成后无需后工序。

这种托板的优点是:固定良好,过炉不掉板;无需特别维护。

缺点是:高温胶纸成本高;人员浪费,效率低;炉后取板撕胶纸时易刮伤FPC表面;容易造成FPC附胶。

高温胶纸的成本高是这种方法的主要缺陷之一,为了降低此成本,我们找到了一种白色日本耐高温胶纸,这种胶纸可以重复循环5次,大大降低了高温胶纸的成本。

3.2.2.3 磁性托板

它是在加工托板的时候在托板中嵌入高温磁铁,将FPC定位到托板上后,盖上压片,压片中含有铁元素,可以与托板中的磁铁产生磁场的吸引力,将FPC牢牢的夹在托板和压片中间。

这种托板的优点是:固定良好,过炉不掉板;无需特别维护。成本一次投入,无后续费用累计,总成本低;可明显改善金手指附锡的问题。

缺点是:制作复杂,周期长;初期投入成本高;压片易变形;不适用于阻焊层采用PSR或PSC类的FPC。

以上的3种夹具方案,并没有说哪一种一定好于另一种。我们在选用夹具设计方案时,需要综合考虑产品的特点、订单量等因素。

夹具的设计和制作好坏直接影响到FPC的生产直通率。对于FPC来讲,工艺人员需要制作一套适合公司产品的FPC夹具设计规范,以指导和规范工装夹具部或外协供应商的夹具制作。

3.3 FPC的锡膏印刷

虽然FPC经过贴附固定后变成了“PCB”,但是FPC表面仍然会不平整。这种不平整来自于:FPC本身的变形、贴附材料的厚度、补强板或背胶的厚度。当FPC不平整时会引起印刷连锡、少锡、多锡的问题。

为消除FPC不平整的影响,可采取以下的措施:

3.3.1 优化高温胶纸的贴附位置和数量

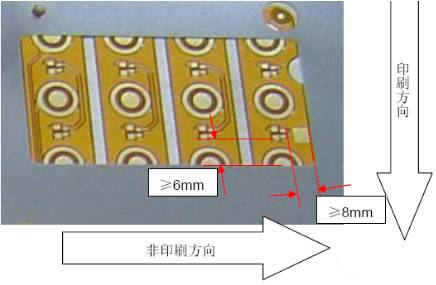

FPC的变形在采用高温胶纸贴附时表现的尤其明显,会导致脱膜不利而少锡。为减少影响,需要在印刷区域附近增加高温胶纸,或者在不增加胶纸的情况下使胶纸贴附位置靠近印刷区域,同时又要保证胶纸距离焊盘至少8mm,以防胶纸的厚度干涉到了焊盘而导致印刷了多锡或连锡。

3.3.2 补强板和背胶的避位

补强板和背胶是引起FPC不平整的又一重要因素。我们可以在托板上设计一些沉槽来消除它们的影响,使得FPC表面尽可能的平整。不过,在设计沉槽深度的时候要考虑到加工精度,只要保证FPC的焊盘区域不受干涉即可。否则由于加工精度低,导致沉槽过深,将引起多锡、连锡的问题。

补强板和背胶在设计时需要考虑与焊盘的距离,否则沉槽的避位距离不足,引起印刷多锡、连锡。

此距离需要根据补强板或背胶厚度、FPC材料和厚度、焊盘类型等进行不同的设定。通常8mm的距离可以应付绝大多数状况。

3.3.3 磁性夹具中压片的厚度和开口尺寸

如何减少压片与FPC间的不平整对印刷的影响呢?

首先,选择好压片的厚度,压片的材料为不锈铁,推荐选择厚度为0.06mm的不锈铁做压片。

其次,可将压片的开口做大来减少压片厚度的影响,推荐压片开口边缘与焊盘边缘的距离为:印刷方向至少8mm,非印刷方向至少6mm。

3.4 FPC的贴片

当FPC贴附到夹具上后,FPC就变成了“PCB”,并且已经解决了FPC的不平整问题,那么贴片就显的非常简单,与PCB贴片无多大差别。但是由于FPC的元件少,必须拼板进行贴片,所以如何高效的使用贴片机是FPC贴片的主要问题。

3.4.1 当FPC为拼板来料时

FPC拼板来料的贴片较简单,此时,仅需要关注每拼板的坏板率对贴片效率的影响。必须保证当坏板率最高时,贴片机的CYCLE TIME仍然最高。

3.4.2 当FPC为单板来料时

单板FPC需要先在夹具上做成拼板,然后才能投入生产。拼板的数量直接影响到贴片效率。因为FPC以CHIP为主,IC和连接器的数量不多,所以我们推荐拼板数量=贴片机每个悬臂上段位器数量的倍数。比如西门子D4贴片机,每个悬臂的段位器数量为12个,那么FPC的拼板数量可以为12/拼或12的倍数/拼。如此拼板的优点是每个CYCLE可以取满元件而不会有浪费,并且便于程序优化(自动优化后的手工微调)。

受到夹具定位精度和FPC定位孔精度的影响,每个FPC的位置或多或少都会有偏差。所以在贴片时需要对每个FPC进行MAKR点识别,比如12拼板就需要识别24个MARK点,效率损失很大。推荐一种锡膏MARK点技术,如右图。使用该技术,不仅可以将MARK点减少到2个,而且可以明显改善竖立、假焊的品质问题。不过在使用锡膏MARK点前,需要确认贴片机的相机是否有蓝光和45度光源,否则需要对相机进行改装,外加一个45度的蓝光光源即可。

3.5 FPC的分板

拼板来料的FPC需要分板,根据 FPC拼板的连接方式不同,需要选择不同的分板方式。

3.5.1 微连接的分板方式

采用微连接的FPC,其连接部位与FPC拼板有轻微的连接,用手轻轻一撕就将FPC分下。但是微连接的连接力度太弱,一不小心FPC就会从拼板中脱落而导致印刷偏位。所以,对于元件密度较高、焊盘间距小的FPC,不适用于微连接方式拼板,应使用连接筋方式连接。

3.5.2 连接筋的分板方式

如右图,是用连接筋方式连接的FPC。

分板方式有3种:

Ø 用刻刀或刀片分割的手工分板,精度和效率低,成本低。

Ø 刀模分板。精度较低,寿命短,但是成本低,效率高。

Ø 钢模分板。精度高,寿命长,效率高,但是成本非常高。

需要根据产品特点和订单量来选择不同的分板方式。

四、结 论

本文重点论述了FPC的SMT制造工艺解决方案。对FPC SMT制造流程中需要关注的环节做了简要的介绍,其中FPC的夹具设计是FPC制造工艺的核心,夹具的制作好坏对FPC的生产和品质有非常大的影响。另外,锡膏MAKR点已经证明在FPC的贴片中的效率和品质改善是非常有效的,建议大家尝试。