基于正交实验的用于LCM的单面挠性印制板翘曲研究

发布日期:2023-08-03

电子产品在生活与工作中扮演的角色越来越重要,而电子产品正朝着更轻、更薄的方向发展,挠性印制电路板(FPCB)凭借其轻、薄、可折叠的优势,更加符合电子产品发展方向的需求。

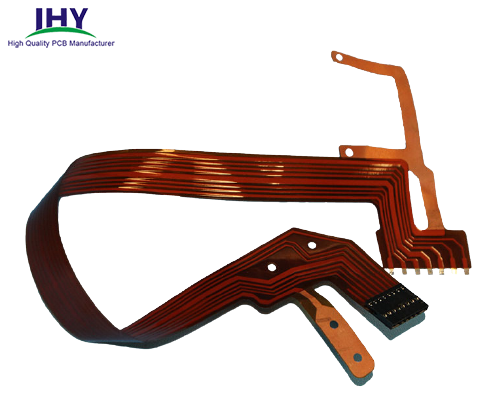

有一种用于LCD显示模块(LCM,Liquid Crystal Display Module)的单面FPCB,显示器件的终端产品是手机、平板电脑等。对于该单面FPCB的要求是厚度45 μm~100 μm,长度50 mm的翘曲≤1.0 mm。该单面FPCB的实样如图,当该产品的翘曲变形严重,将会极大影响客户装机使用,因此需要研究如何解决产品的翘曲问题。

图1 LCM的单面FPCB图

1 实验

1.1 产品结构

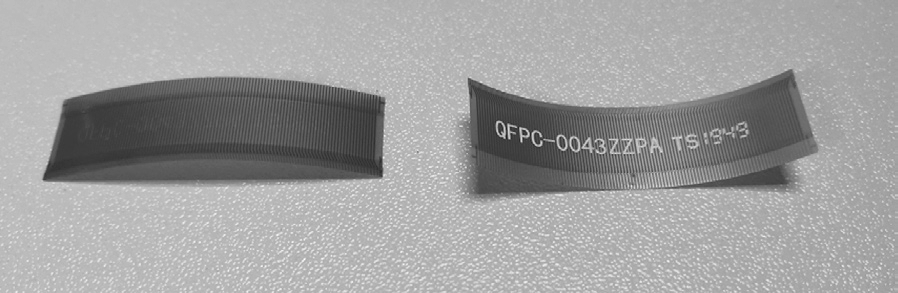

用于LCM的单面FPCB结构如图2所示。

图2 单面FPCB结构

1.2 压合设备及测试仪器

(1)溢胶量以及尺度测试:用Micro Vu公司EXCEL 501UC来测试样品的溢胶量以及尺度[1]。

(2)压合:用珠海比昂四开口快压机将上面和下面的覆盖膜胶PI和胶与中间的基材(Cu/PI)进行压合。

(3)翘曲标准以及测试仪器:用毫米刻度尺或者自研的挠性电路板弯曲率测试仪[2]来测试翘曲程度。

为确保不会影响后续装配,客户要求单面FPCB长度50 mm,翘曲≤1.0 mm。测试方式是两头外露铜面向下放置在大理石平面上,使用毫米刻度尺量测翘曲最高点与最低点的垂直距离。

2 正交试验及结果分析

2.1 测试方案

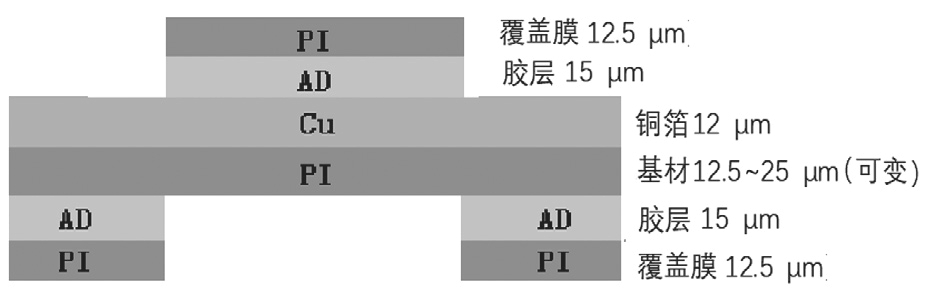

根据产品影响要因分析,设计了三因素混合水平进行对比测试方案(见表1所示)。

表1 混合水平设计表

(1)覆盖膜溢胶量:客户要求溢胶量<0.2 mm,前期预试验中发现其为重要影响因素,在此取6个水平;

(2)基材PI厚度:12.5 μm/20 μm/25 μm,这三个尺寸是由终端客户要求,并由上游客户提供的主流产品;

(3)压合叠构:选用不同缓冲垫配置。

2.2 测试结果

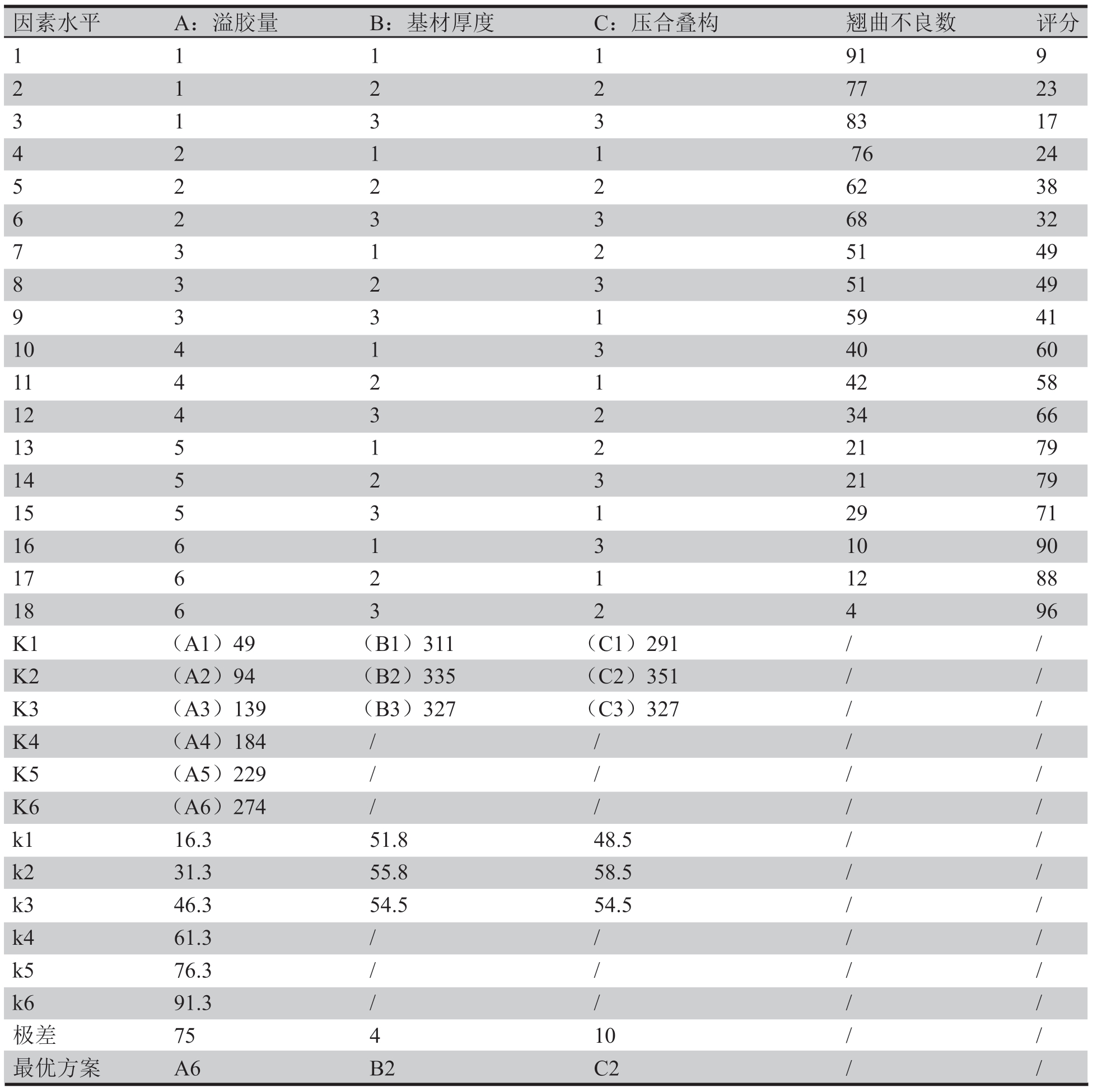

测试结果见表2所示。其中测试数量均取100件,评分=测试数量-翘曲不良数量。评分数也等于一百个样品中的合格数量,当评分越高时,说明翘曲不良的情况越少,符合要求的合格产品越多。

从表2的DOE测试数据结果中的极差值可以看出:A(溢胶量)、B(基材PI厚度)、C(压合叠构)的极差分别为75、4、10。极差越大影响因素越重要,影响因素的重要度排序为溢胶量>压合叠构>基材厚度;也说明了将溢胶量作为关键因素,设计了6个水平是合理的。

表2 正交试验(DOE)测试结果以及分析表

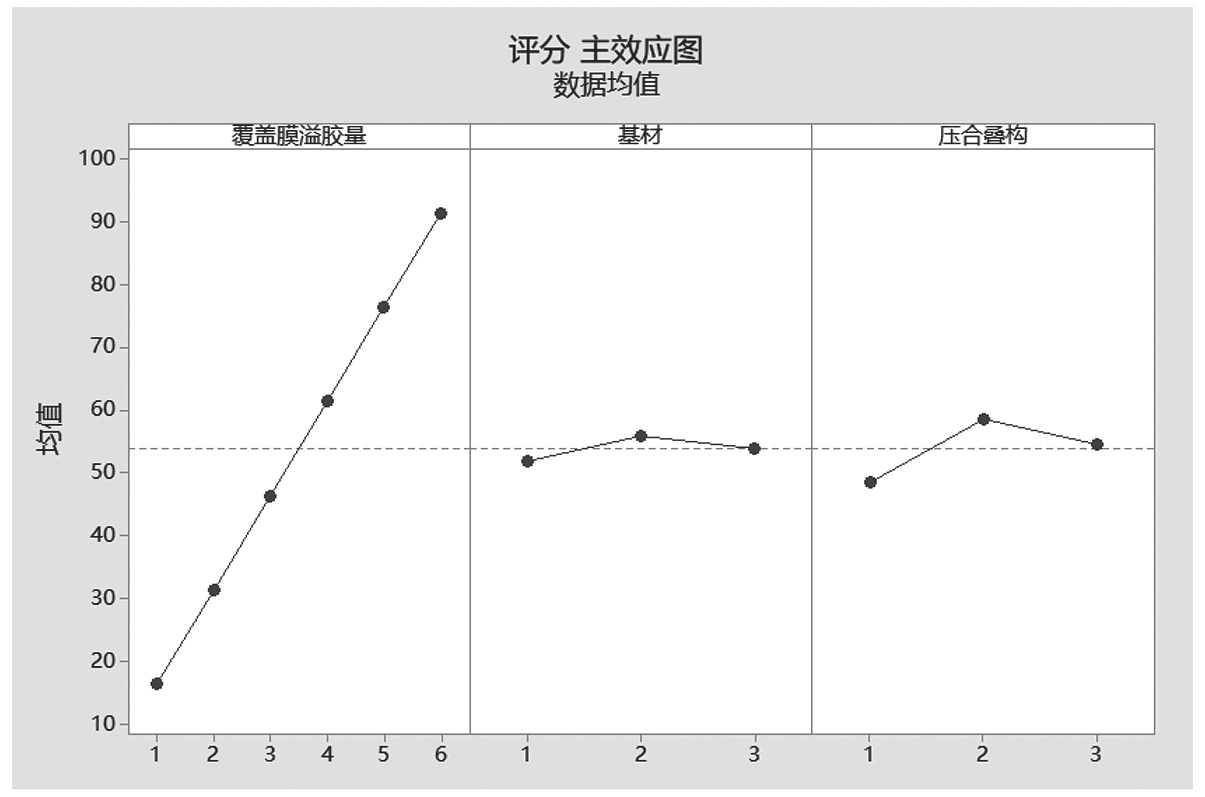

从图3的品质评分主效应图可知,溢胶量作为最重要影响因素(表2的极差值为75),评分值随着溢胶量的增大而增大,而且拐点还没有出现,意味着评分值有可能随着溢胶量的继续增大而继续增大。但最大溢胶量受后端工艺(需保留一定的操作误差余量)以及客户要求(<0.2 mm)的限制,因此未来大规模投产时的溢胶量的数值定为A6(0.175 mm),此时A6对应的评分值为91.3(这个系列里面最高值),应该是最优的参数。

图3 品质评分主效应图

压合叠构作为次重要的影响因素(表2的极差值为10),C2(矽铝箔+离型膜+FPC+离型膜+特殊缓冲材料+硅钢板)的值最高(表2中的58.5),而且C2在拐点位置(顶点位置),因此C2是最优的参数。

基材厚度作为最次要的影响因素(表2中的极差值4),B2(20 μm)的值最高(55.8),而且是在拐点(顶点位置)处,最优选是B2;如果考虑节约成本(PI越厚,成本越高)问题并可以接受合格率的降低,B1(12.5 μm)也是可以考虑的备选方案。

综合表2的DOE测试数据分析和图4的品质评分主效应图来看,影响程度排序为溢胶量(75)>压合叠构(10)>基材厚度(4);最优方案为A6(溢胶量0.175 mm)、B2(Cu/PI:12 μm/20 μm)、C2(矽铝箔+离型膜+FPC+离型膜+特殊缓冲材料+硅钢板)。

3 结论

通过正交实验研究和分析可知,影响因素的重要度排序为溢胶量>压合叠构>基材厚度,实验的最优方案为溢胶量0.175 mm(A6)、基材PI厚20 μm(B2)、压合叠构矽铝箔+离型膜+FPC+离型膜+特殊缓冲材料+硅钢板(C2)。根据最优方案进行量产,实际合格率超过98%,对用于LCM的单面FPC产品的生产提供了巨大的帮助,也对其它产品的生产起到了借鉴作用。

[1]石磊,蒋春磊,陈光海,唐永炳.薄膜热膨胀系数测试技术研究,集成技术,2017,6(04),49-60.

[2]专利:一种测量挠性线路板弯曲率的仪器(ZL202121748764.0).