双面开窗的单面挠性印制板制作工艺

发布日期:2023-08-03

摘要:目前,具有轻、薄、可弯折等特点的挠性印制板应用领域越来越广。其中,在电源模块中,使用的一种双面开窗单面挠性印制板,看似结构简单,实则难点较多。首先介绍该种挠性印制板的结构和工艺流程,其次对镂空焊盘制作、铜面与覆盖膜结合强度、基板尺寸变化规律、覆盖膜对线路填充能力、字符结合强度等方面展开研究,最后得出可行的工艺方法。用此方法加工的挠性印制板通过了导通、高温存储、气密性测试等试验,证明能够满足电源模块电气互联的需求。

0 引言

挠性印制电路板作为电子产品的基板和关键互连件,从简单的消费电子到重要的航空航天设备,几乎被应用于所有电器和电子产品中,是电子互连产品领域发展最快的产品之一。相比传统的刚性印制板,FPCB 具有厚度薄、重量轻、可弯折挠曲等优点,可实现三维(3D)互连安装,提高了电路设计和机械结构设计的自由度,与传统封装相比,挠性封装的总体积和质量约减少约70%;其优良的电性能和热性能,使其电信号得到快速稳定的传输,FPCB的应用范围得到进一步扩大,几乎覆盖所有电子设备[1]。

在电源模块领域中,随着产品向轻、薄、短、小方向发展,电源模块的体积也越来越小。传统电源模块的电气互连采用漆包线方式,其缺点为占用空间多、不美观、操作不方便等。目前,已有厂家采用挠性印制板代替漆包线,实现了电源模块的板级电气互连,有效地解决上述问题。本文对该产品的制作工艺展开研究。

1 产品结构及工艺流程

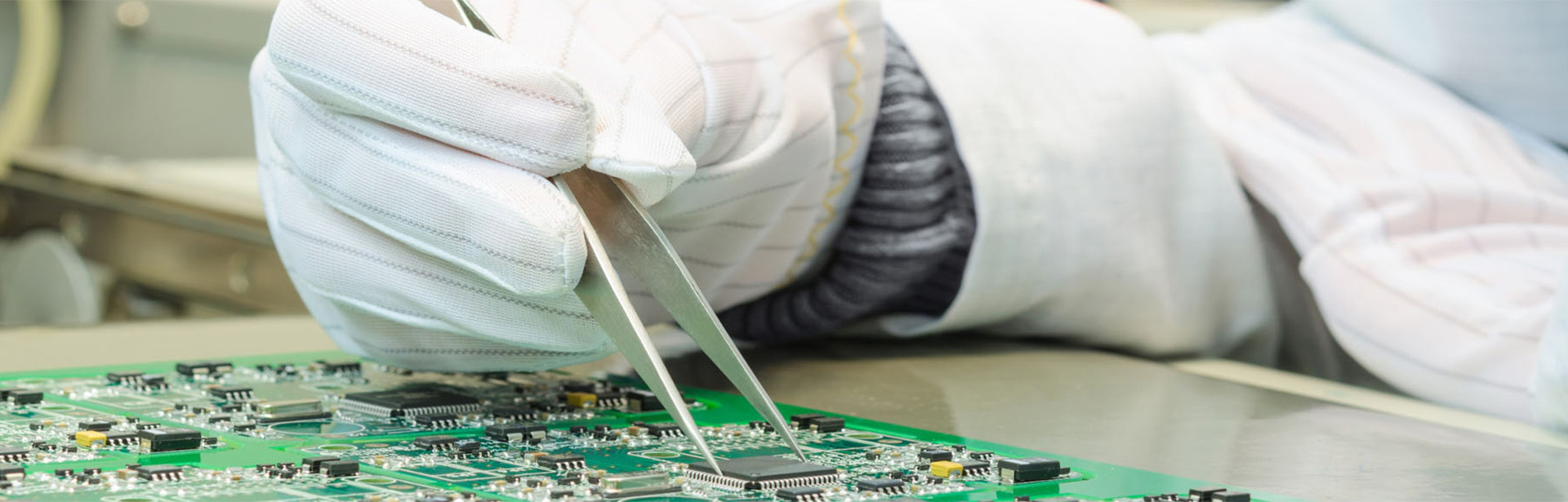

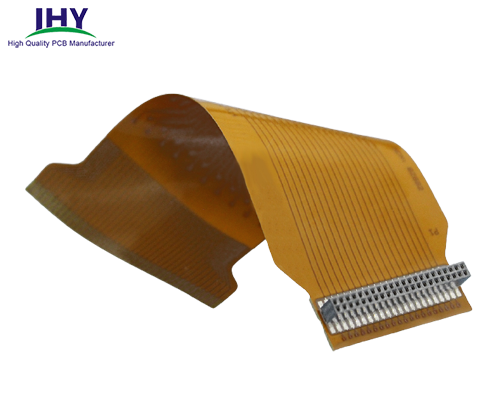

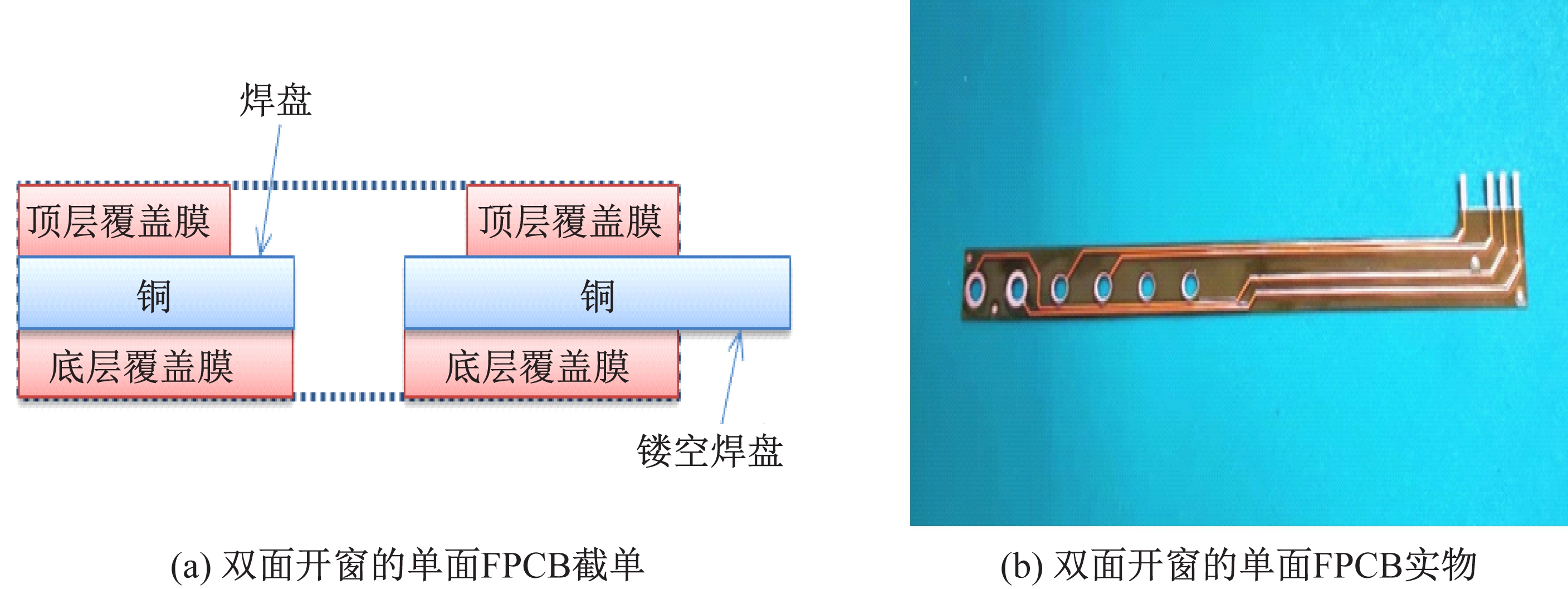

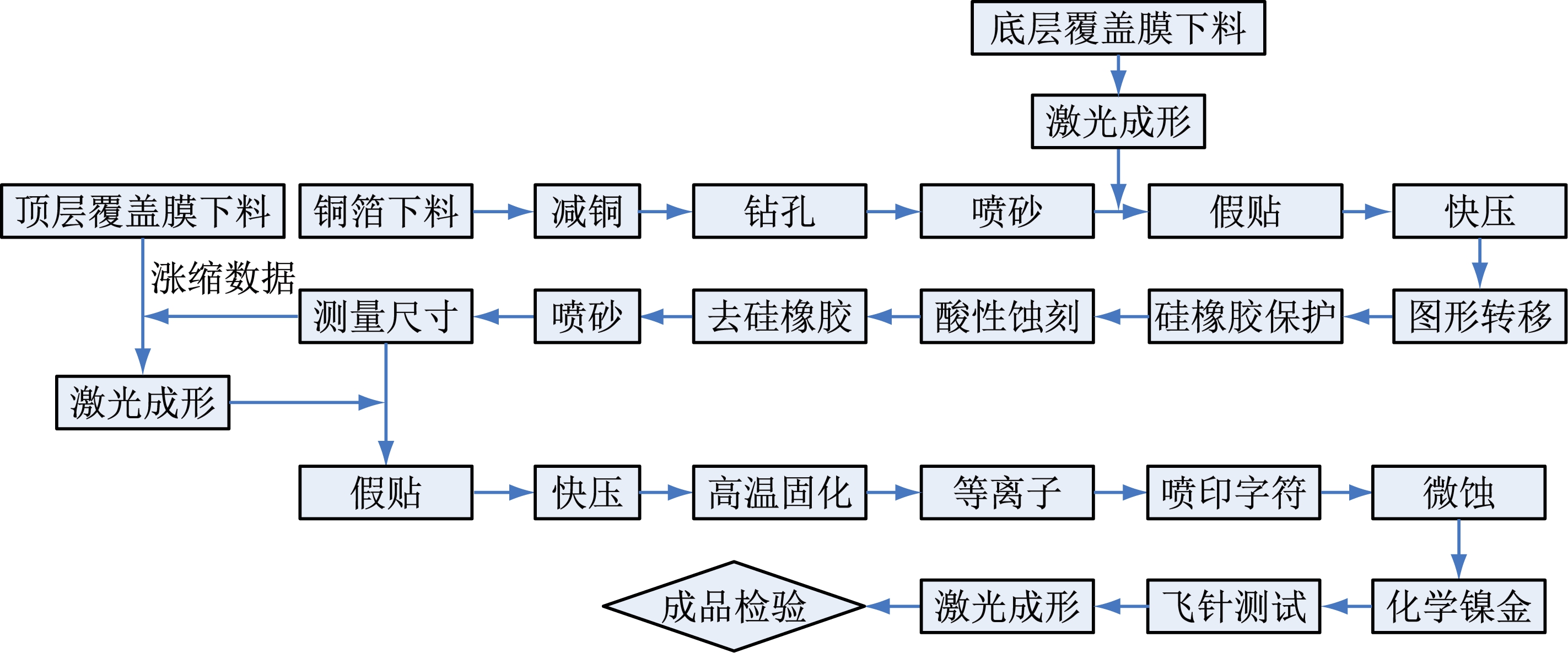

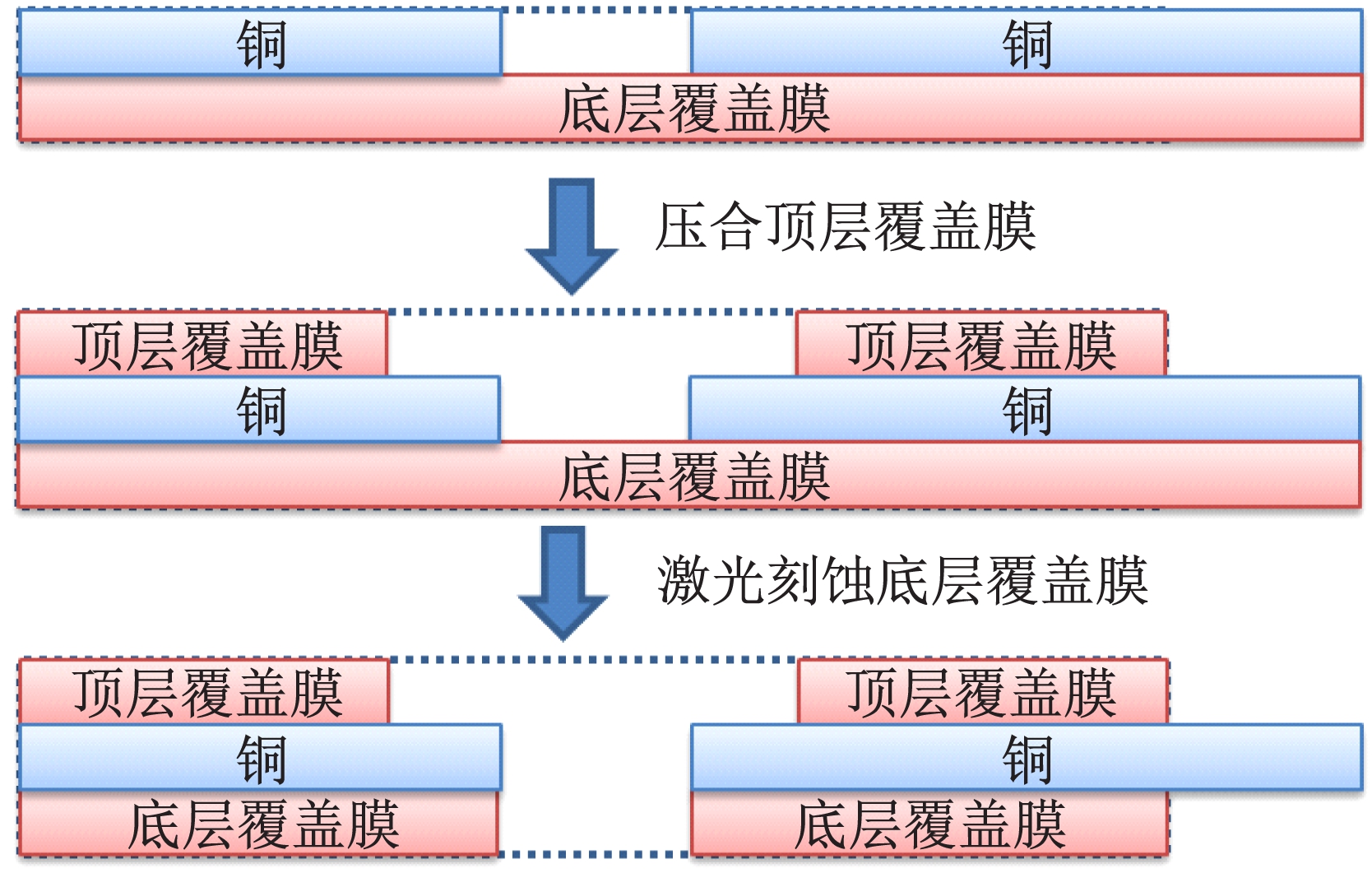

本文研究的双面开窗单面挠性印制板为3 层结构,从上往下依次为顶层覆盖膜(top cly)、铜层(Cu)和底层覆盖膜(bottom cly),如图1所示。

图1 双面开窗的单面FPCB挠性印制板

本产品制作的最大难点在于镂空焊盘,直接采用传统减成法工艺无法实现制作。因此,本文根据产品结构特点,开发了新的生产工艺流程,如图2所示。

图2 双面开窗的单面FPCB生产工艺流程

2 关键制作技术

2.1 镂空焊盘制作

针对焊盘开窗的方法,设计了3 种方案,分别为激光刻蚀法、干膜保护法和硅橡胶保护法。

2.1.1 激光刻蚀法

紫外(ultraviolet,UV)激光蚀刻技术的原理是使用激光照射在覆盖膜表面,使其材料表面迅速吸收激光能量,直接熔化和蒸发多余的覆盖膜材料,完成焊盘开窗。该方法只需将计算机辅助设计(computer aided design,CAD)的数据经过计算机辅助制造(computer aided manufacturing,CAM)处理后导入系统,即可制作复杂的开窗图形,因此具有工艺流程简单、生产灵活和效率高的优势。

UV激光加工覆盖膜的作用机理较为复杂,作为高分子聚酰亚胺材料,普遍认为其加工机理是冷加工方式。因为碳碳单键(C—C)的键能和碳氮单键(C—N)的键能分别为3.45 eV和3.17 eV,而光子能量为3.5~7.5 eV 的UV 激光大于聚酰亚胺中的C—C 键能和C—N 键能。当UV 激光照射材料表面时,可利用光子能量直接打断聚酰亚胺的化学键,且对材料切割周围区域不产生热量传递,因此被称为冷加工。这种加工方式不仅提高了切割精度和准度,而且在加工后的覆盖膜边缘无毛刺,截面非常光滑[2]。

设备采用德中Direct Laser S5-Pro 型激光切割系统;设置覆盖膜厚度为75 μm;激光器类型为UV;功率12 W;次数为5次~10次。

通过UV 激光刻蚀法可去除覆盖膜,实现焊盘开窗,如图3所示。但UV 激光对铜也会产生蚀刻作用,因此难以做到将覆盖膜的聚酰亚胺材料完全去除干净,且不伤铜层。为了将覆盖膜去除干净,必须适当去除一定厚度的铜层,但如此则在铜焊盘表面形成了应力点,后续受力时,铜焊盘容易被折断。因此,UV激光刻蚀法不适合此产品的加工。

图3 UV激光刻蚀法制作镂空线路

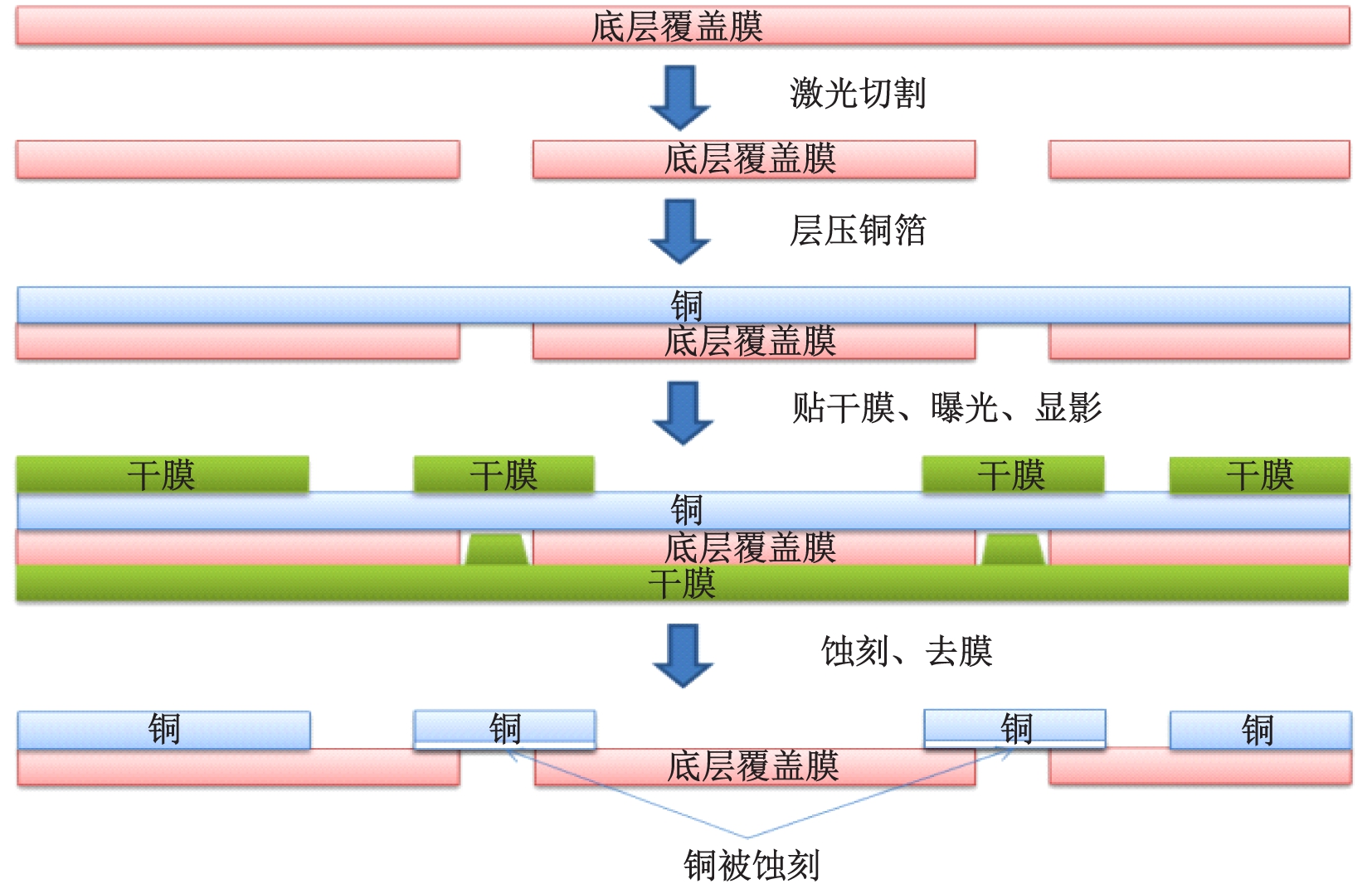

2.1.2 干膜保护法

激光对覆盖膜和铜均有损伤,需要对覆盖膜先开窗再压合铜箔。但在覆盖膜开窗后,必须先保护覆盖膜开窗位置再蚀刻,否则蚀刻液会蚀刻掉开窗位置,如图4 所示。因此,试验采用干膜保护法制作双面开窗单面挠性板。

图4 干膜保护法制作镂空线路

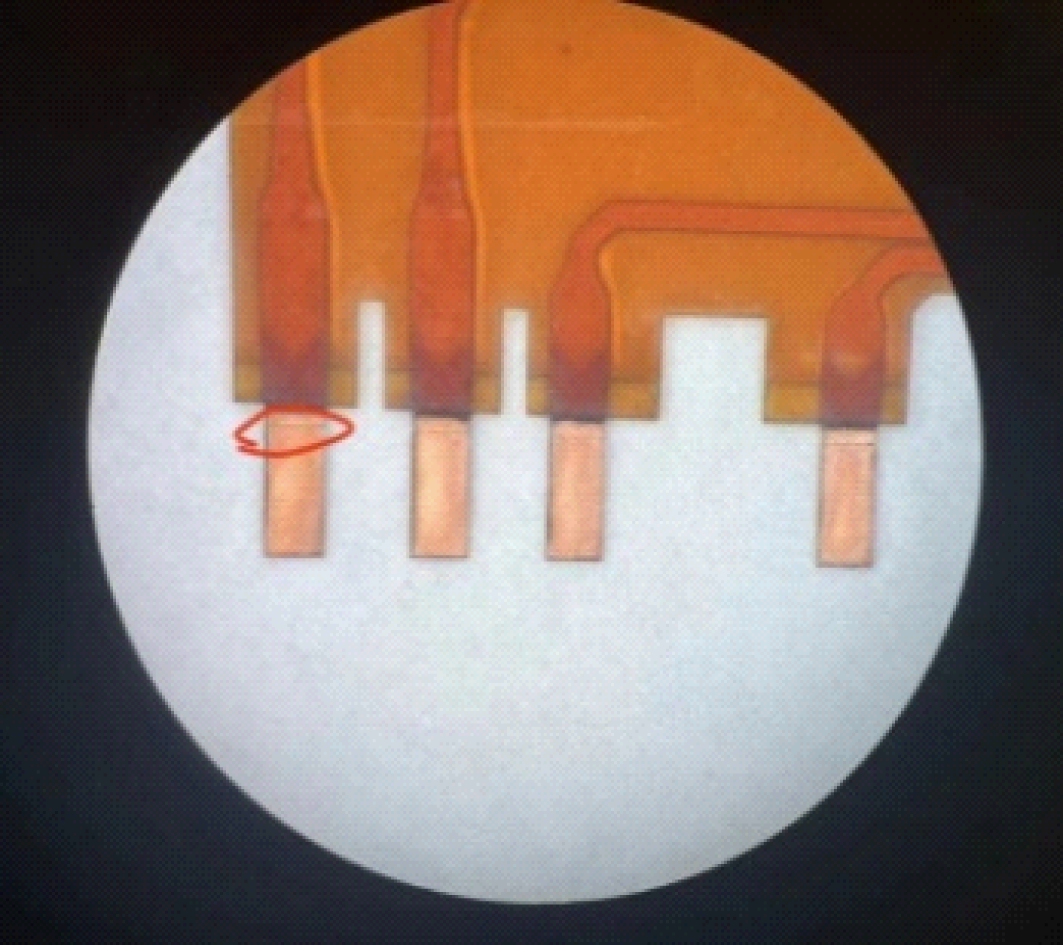

采用干膜保护法能够制作所需宽度的导线,但在显微镜下观察,发现导线在覆盖膜的边缘存在一定宽度的凹痕。由于覆盖膜的厚度为75 μm,干膜的厚度为35 μm,且干膜仅在受热情况下具有一定的流动性,难以完全填充其覆盖膜的开窗位置,存在一定缝隙,在蚀刻过程中,蚀刻液浸入会导致线路被蚀刻,如图5 所示。在后续使用过程中,同导线容易在此处被折断,产品可靠性不高。综上所述,干膜保护法不可行。

图5 干膜保护法制作镂空线路影像

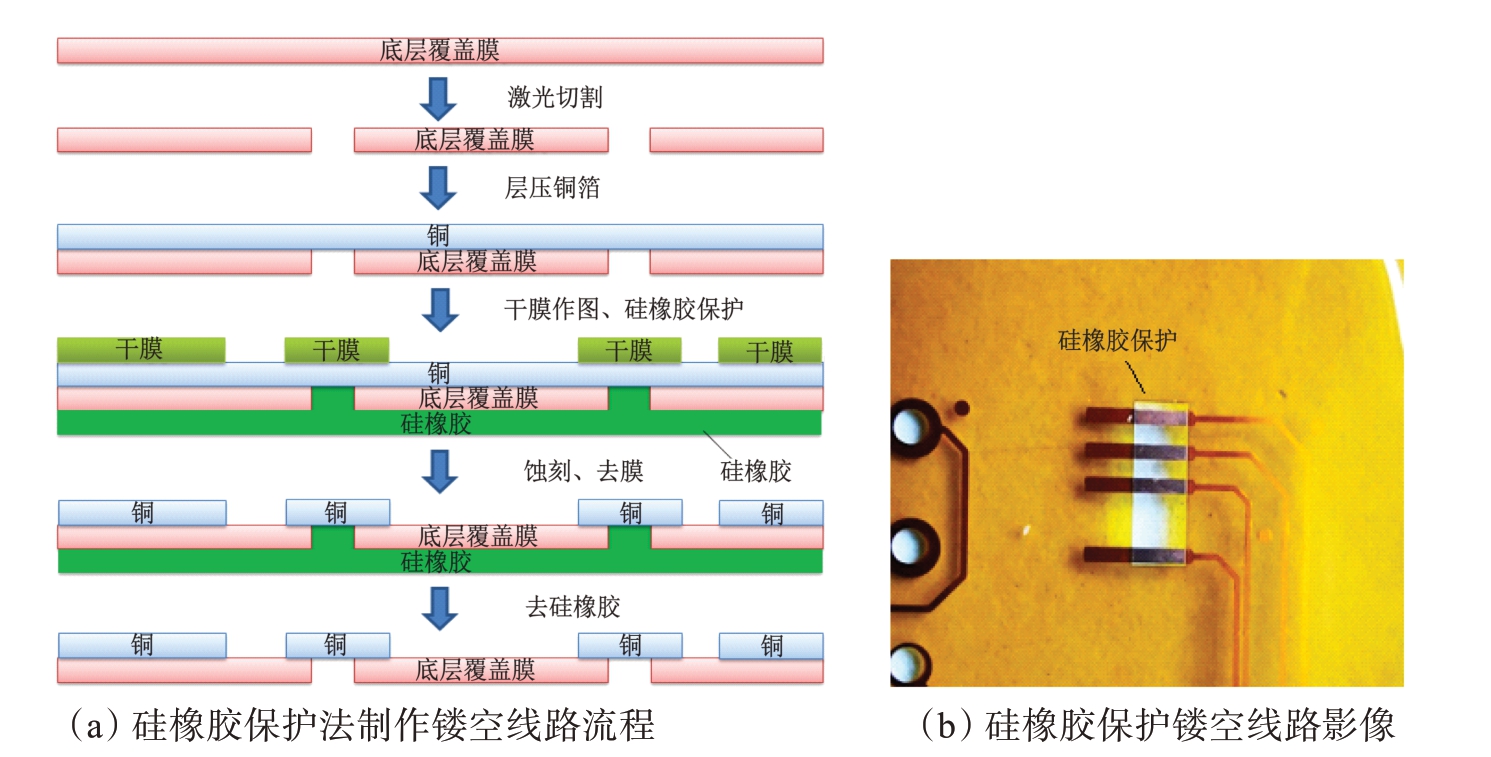

2.1.3 硅橡胶保护法

由于干膜保护法制作的铜线易被浸蚀,改换保护材料为黏稠态的硅橡胶,即在底层覆盖膜开窗区域涂覆硅橡胶,待硅橡胶固化后再蚀刻,实现镂空线路的制作,如图6所示。

图6 硅橡胶保护法制作镂空线路

采用硅橡胶保护法能够制作出所需宽度的导线,且硅橡胶完全填充至覆盖膜的开窗腔体内,在蚀刻时可阻挡溶液对导线的浸蚀,确保导线完整。

2.2 铜面处理方式与结合力的关系

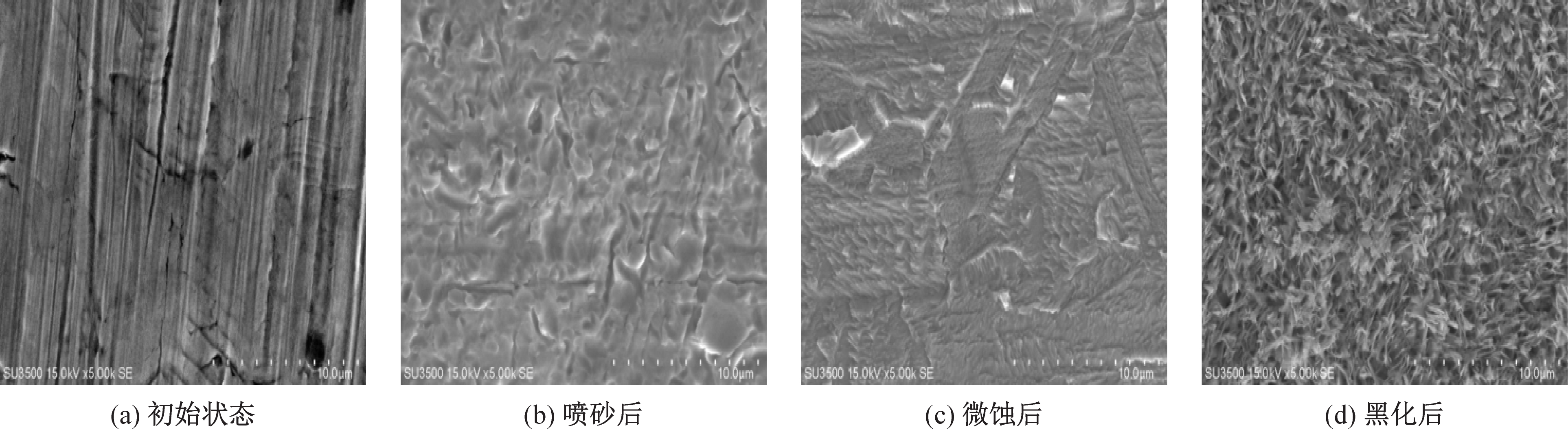

本挠性板采用铜箔与覆盖膜压合的方式制作。对铜箔表面采用不同的处理方式,铜箔与基材之间剥离强度也不相同。试验采用喷砂、化学微蚀和黑化3 种方式处理铜面,再对铜箔和覆盖膜快压,并在180 ℃、2 h 高温固化后,开展剥离强度测试。

剥离强度大小顺序依次为:黑化(2 875.0 N/m)>微蚀(2 270.0 N/m)>喷砂(2 121.7 N/m)。3 种测算结果均满足GJB 7548—2012《挠性印制板通用规范》中表5的要求。

分别对初始状态、喷砂后、微蚀后和黑化后的铜箔进行扫描电镜观察,扫描电镜图片如图7所示。由图7 可知,初始状态的铜箔表面呈单向纹路,较光滑;喷砂后的铜箔表面呈坑洼状,较为粗糙;微蚀后的铜箔表面呈山峰状的纹路,较为粗糙;黑化后的铜箔表面呈蜂窝状,空隙较多。综上所述,铜箔微观表面的状态决定其与覆盖膜的结合力,表面越粗糙,比表面积越大,铜箔与覆盖膜的接触面积越大,且能够形成啮咬状态,因此剥离强度越大。就操作便捷性,喷砂>微蚀>黑化,因此,综合考虑铜箔表面采用喷砂处理。

图7 铜箔表面不同处理方式扫描电镜

2.3 挠性板尺寸变化约束

相较于刚性材料,挠性材料不含玻璃纤维。没有玻璃纤维布的束缚,挠性板尺寸非常不稳定,其尺寸变化率最大为0.10%,这给挠性板的覆盖膜对位、钻孔、图形转移、外形切割等加工带来不便,甚至造成产品报废。

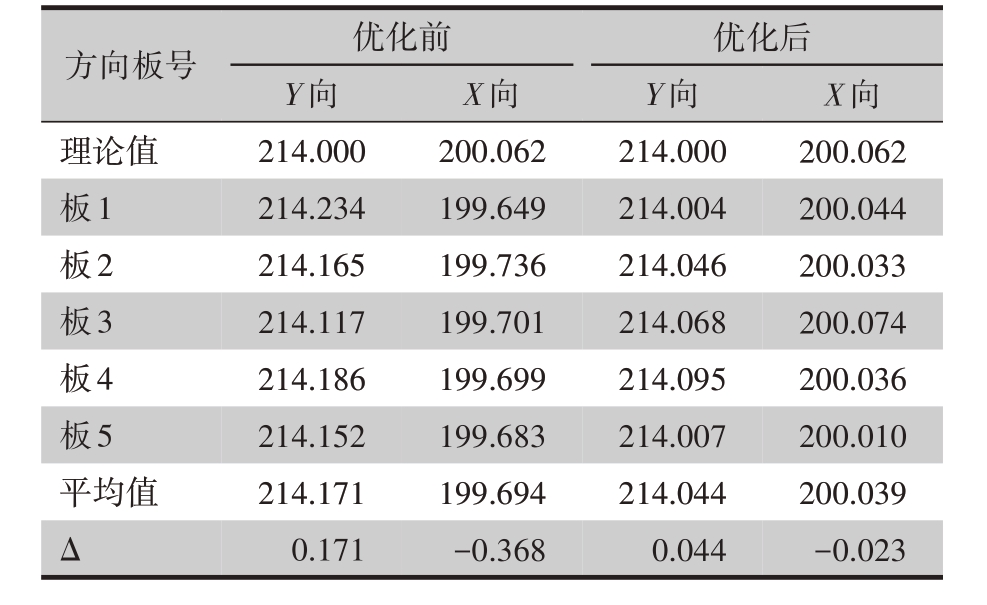

为了改善挠性板的尺寸稳定性,在前期工程文件设计阶段,除了设计产品的有效图形(工艺区),还增加了覆铜作为优化措施,以确保整个标准板被铜约束。测量优化前后产品的尺寸变化见表1。由表1 可知,优化后的产品尺寸变化率小于优化前,因此增加覆铜可显著改善挠性板的尺寸稳定性。

表1 挠性板优化前后的尺寸变化 单位:mm

2.4 覆盖膜厚度与铜厚的关系

分别用杜邦LF0210 和LF0110 与厚度100 μm、75 μm 和35 μm 铜 压 合。结 果 表 明,LF0110 与100 μm、75 μm铜贴合后导线之间存在气泡,主要是由于胶层厚度为25 μm的LF0110难于填充较厚的导线;胶层为50 μm的LF0210填充效果较好。因此选用LF0210的覆盖膜贴覆100 μm及以下的铜线。

2.5 字符结合力

挠性板的外表面一般贴覆1 层覆盖膜,覆盖膜为双层结构,由聚酰亚胺(polymide,PI)和胶层组成。PI 的表面亲水性差,较光滑,对于文字制作,难度较大,喷印后的文字易脱落。本文采取酒精清洁、喷砂处理和等离子处理3 种方式开展试验。

酒精的作用是清洁PI 的表面,防止其表面的脏污造成结合力下降;喷砂是通过物理作用,使PI 表面形成粗糙状态,增大比表面积,增强结合力;等离子处理是活化PI 表面,增加活性。试验结果显示,酒精清洁和喷砂处理后的PI 表面文字会被胶带黏附掉,而等离子处理的PI 表面结合力较大,文字不会被粘掉。因此,选用等离子处理法制作文字。

3 结语

针对一种双面开窗单面FPCB 制作难点,本文从镂空焊盘制作、铜面与覆盖膜结合强度、基板尺寸变化规律、覆盖膜对线路填充能力、字符结合强度等方面展开研究。研究表明,该双面开窗单面FPCB 制作工艺可行,产品耐弯折性能良好。使用挠性印制板可以降低电源模块的组装难度,节省空间。采用该方法加工的挠性板通过了导通、高温存储、气密性测试等试验,证明能够满足电源模块电气互连的需求。

参考文献

[1] 张怀武,何为,林金堵,等.现代印制电路原理与工艺[M].北京:机械工业出版,2010:216-218.

[2] 冯力.激光在刚挠结合板窗口及精细线路应用中的研究[D].成都:电子科技大学,2014:14-15.