SMT贴片厂的SPI设备的参数设定以及锡膏厚度上下限的界定

发布日期:2021-08-03

在讨论SPI设备的管控参数之前,我们需要先了解SPI的相关知识。

什么是SPI?

SPI即为Solder Paste Inspection,中文名称叫锡膏检测设备,锡膏检查设备是最近两年推出的SMT贴片加工中的测量设备,与AOI有相同之处。

锡膏检查是锡膏印刷后检查锡膏的高度、体积、面积、短路和偏移量等。

SPI的检查方法

目前SPI领域中主要的检查方法有激光检査和条纹光检查两种。其中激光方法是用点激光实现的。由于点激光加CCD取像须有X、Y逐点担的机构,井未明显増加量测速度。为了增加量测速度故将点激光改成扫描式线激光光线。

以上是最常用到的两种方法,除此外还有360°轮廓测量理论、对映函数法测量原理( coordinate Mapping)、结构光法( Structure Lighting)、双镜头立体视觉法。但这些方法会受到速度的限制而无法被应用到在线测试上,只适合单点的3D测量。

SPI锡膏检查的主要类别

锡膏检查设各主要分为两类:在线型和离线型在线型

大多采用3D图像处理技术,3D锡膏检查设各能通过自动X-Y平台的移动及激光扫描SMT贴片锡膏焊点获得每个点的3D数据,也可用来测量整个焊盘贴片加工过程中施加锡膏的平均厚度,使SMT贴片加工锡膏印刷过程良好受控3DSPH采用程序化设计方式,同种产品一次编程成功,可以无限量扫描,速度较快。2D锡膏检查设备只是测量锡膏上的某一条线的高度,来代表整个焊盘的锡膏厚度。工作原理是:激光发射器发射出来的激光束照射到PCB、铜和锡膏三个不同平面上,依靠不同平面反射回来的激光亮度值换算出锡膏的相对高度。由于2DSPI是点扫描方式,锡膏拉尖或者锡膏斜面都会导致锡膏厚度的测量结果不准确。2DSPI多采用手动旋钮调整PCB平台来对正需要测量的锡膏点,速度较慢。

通常SMT贴片加工厂的锡膏检查设备除了它自身的主要任务一一测量得到锡膏的厚度值外,还能通过它得到面积、体积、偏移、变形、连桥、缺锡、拉尖等具体的数据,根据客户的需要调试机器,把详细的焊点资料导出给客户检验。其检查的基板尺寸范围一般是50mx50mm~250mm×330mm,基板厚度范围为0.4~5.0mm。区分锡膏检查设备优劣的指标集中在分率、测定重复性、检查时间、可操作性和GR&R(重复性和再现性)。国内外比较有名的锡膏检查设各生产商主要是韩国 Kouyoung、 Cyber Optics、日本的SAKI和中国台湾的德律泰等。

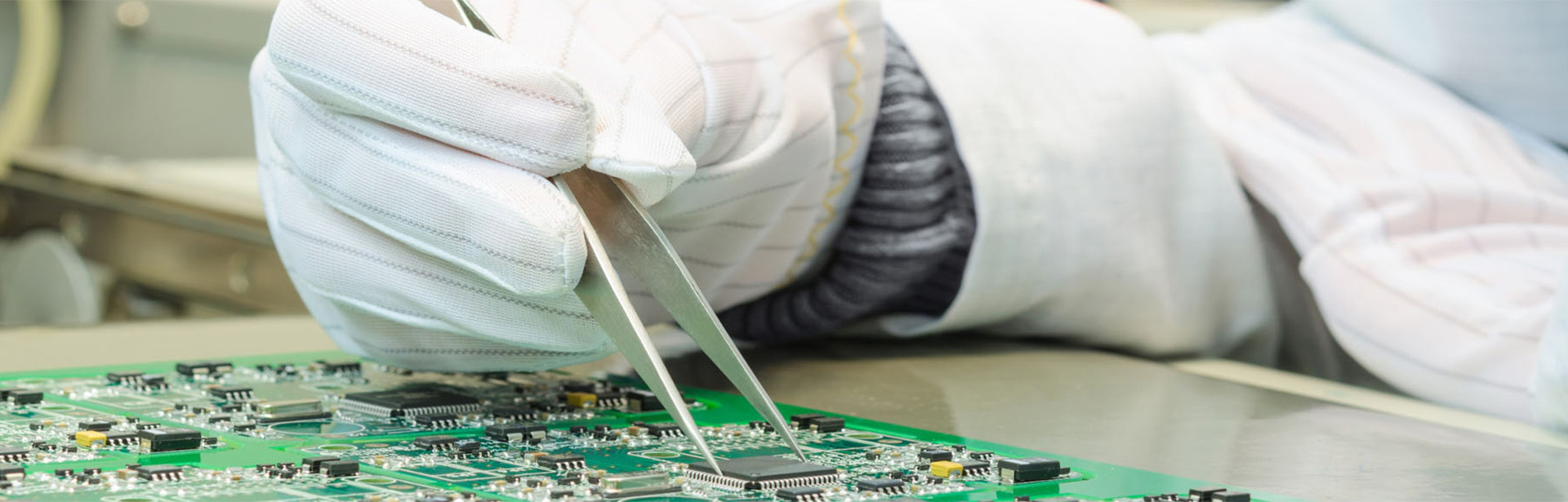

SMT制程中有80%的不良来自锡膏印刷不当。

而现在越来越多的0201以下零件或BGA之类底部焊接零件,其对于锡膏印刷的品质非常敏感,如果可以在过炉前事先侦测出有锡膏印刷问题的板子,会比过炉焊接后才侦测出来有效而且节省成本,因为炉后的板子维修通常需要动到烙铁或复杂的维修工具,而且还可能把板子弄坏掉。

我们发现有很多SMT贴片加工厂的SMT工程师都不太清楚SPI的管控参数是如何定义出来的,尤其是针对锡膏厚度的中心值与上、下界限的公差是如何决定的更是不清不楚。

而大部分SMT工程师则会直接采用SPI厂商给的建议,有些比较有良心的厂商可能会建议以钢板的厚度为中心值,然后下限抓80%、上限抓160%,有的甚至会直接建议【60%~200%】的公差值,这么一来你可能会惊讶的发现怎么SPI几乎都不会报警且流程变得顺畅无比,在这种条件下SPI大概只会抓出那些有严重堵塞或是拉尖特别严重的锡膏印刷缺失,这真的是你要的吗?

你有想过设置SPI的真正目的是什么?SPI可是我们花了大钱买来的,SPI真的就只能用来抓出这些重大缺失而已吗?对于那些比较细小的零件(如0201以下零件)或是对锡膏量比较敏感的零件(如BGA)如果遵循同样的公差标准真的不会出现焊锡问题吗?

应该要以回焊后的焊锡质量来判断锡膏量印刷是否恰当

想要厘清这个问题前,我们要来先来做几个问答:

Q1:设置SPI的真正目的是什么?

A1:应该是为了要提前检查筛选出有否锡膏印刷不良的缺失。

Q2:那什么叫做锡膏印刷不良?

A2:就是锡膏量印刷太多或太少。

Q3:那锡膏量印刷太多或太少会造成什么问题?

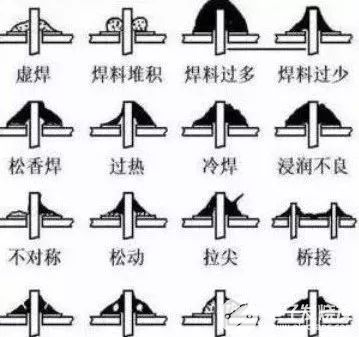

A3:锡膏印多了会造成焊锡短路,锡膏印少了则会造成空焊。

所以最终我们应该要以回焊后的焊锡质量有否造成短路及空焊来评估该锡膏量是否恰当。

不同焊点对锡膏量精准度要求不一样

这么一来又会牵扯到另一个问题:「不同焊垫大小对锡膏量精准度的要求应该不一样?」,比如说印刷在0201的锡膏量精准度要求应该会比0805的精准度来得高吧!也就是说越细小零件焊点的锡膏量公差应该要越小,这么一来同一片板子上的不同焊点不就会有不同的公差需求?确实也是如此,真是伤脑筋。

不过,如果你想使用一个公差来管控同一片板子上的所有焊点也不是不可以,你只要选择板子上对锡膏印刷量公差要求最严格的焊点来当成整片板子的公差来管控就可以了,而实际的作法应该也是如此,只要在碰到某个焊点一直报警时再检查一下是否为比较大的焊点,是否可以放宽个别焊点公差来做调整就可以了,这样也可以解决误报率或漏放印刷不良的问题。

利用SPC与印刷机的制程能力来定义锡膏厚度的上、下界限

除了上述的试误法之外,工作熊这里会建议你采用SPC统计手法并依据锡膏印刷机的制程能力来定义锡膏厚度管控的上、下界限标准。

我们可以选定1~5个可以代表该片板子的焊点并透过SPC的手法来收集计算锡膏平均厚度的标准偏差(σ,sigma),这些焊点最好要包含板子上对锡膏量精准度要求较严格的FBGA (Fine-Pitch BGA)或是有细间距焊脚的零件,以及对锡膏量精准度要求比较松的大焊点。

规格中心值:

建议一样取钢板厚度来当做锡膏印刷的中心值。钢板厚度是我们可以自己定义且管控的材料参数,而钢板厚度其实也是我们在做锡膏印刷厚度所追求的目标值。

规格上、下界限:

一般应该要用+/-3σ来作为规格的上、下界限,然后逐步排除制程中的变异因素,但实际操作下来,会发现实际印刷出来的锡膏一般都会比钢板的厚度要来得厚,原因是PCB上面会印有「防焊绿漆(solder mask)」与「丝印白漆(silkscreen)」会垫高钢板,另外刮刀的压力、速度与角度也会影响的锡膏量,还有一个很多人可能都忽略掉却很严重的变异-板弯变形。所以…

① 如果实际锡膏厚度平均中心往上偏移约1.0σ时,建议上下界限可以取+/-4σ。这样初始Cpk算出来会在1.0左右。

Cp=8σ/6σ, Ck=1σ/4σ, Cpk=(1-Ck)xCp=(1-1/4)x4/3=1.0

② 如果实际锡膏厚度中心往上偏移约1.5σ时,建议上下界限可以取+/-4.5σ。这样初始Cpk算出来会在1.0左右。

Cp=9σ/6σ, Ck=1.5σ/4.5σ, Cpk=(1-Ck)xCp=(1-1/3)x3/2=1.0

③ 不建议采用中心值偏移超过1.5σ以上的数据,而应该要先检讨为何锡膏印刷厚度会偏移中心值如此大,惕除不合理的数据之后再来使用SPC。

④ 不建议移动规格中心值,因为我们的目标依然还是钢板厚度,移动规格中心会让我们的目标失准。

当我们使用标准偏差(σ)定义出了锡膏厚度的规格上、下界限后,要再回去做确认与比对,当锡膏厚度刚好落在规格的上界限与下界限时,回焊后的焊锡质量必须仍然符合质量要求,然后要试着运用PDCA循环来提高Cpk。

下列有几个方法提供给想改善锡膏印刷Cpk的朋友参考:

① 用鱼骨图列出所有可能影响锡膏印刷的因素,然后排除生产中所可能产生的「机遇变异」与「非机遇变异」。

② 调整锡膏印刷机中刮刀的设定参数(压力、速度、角度)。

③ 提升钢板质量。比如改用激光、奈米涂层、电铸钢板来稳定落锡量。

④ 采用高号数的锡膏来增加落锡量。锡膏编号数越高,则锡粉的颗粒就越小,越容易下锡。

要想办法让锡膏厚度的中心值趋近钢板厚度。当Cpk大于1.5后,建议要重新计算标准偏差(σ)缩小原来规格的上、下限,如此循环持续质量改善。

后记:

SPI除了可以管控锡膏印刷的厚度及锡量外,还可以管控印刷的偏移量,但是锡膏印刷的偏移量其实也受很多因素影响,除了钢板及印刷机的精准度之外,最大的因素就是拼板及板材热胀缩所造成的偏移量了,板材的质量可是一分钱一分货的。

总之,机器就是机器,人还是关键,SPI就是一套工具,运用得好可以帮忙提升产品品质,进而提高生产量降低成本,如果只是摆在那里,遇到警报就按掉继续,那SPI只会影响产出,SPI发出警报,就必须排查板子的印刷质量,将不良率降到最低。