PCB阻焊是什么?-关于阻焊你想了解的一切

发布日期:2021-08-16

什么是PCB阻焊?

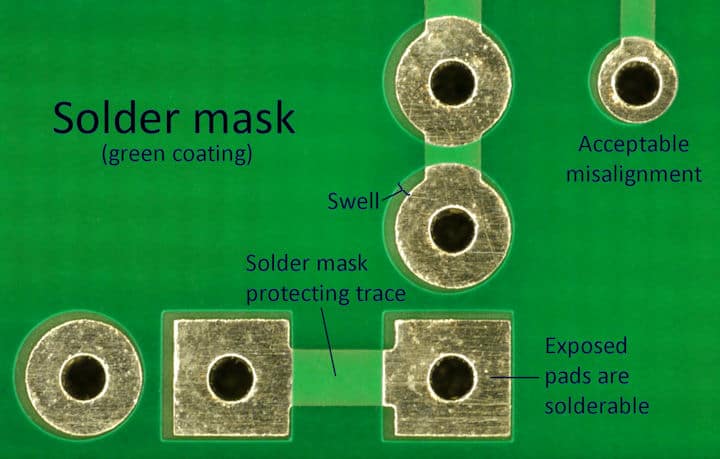

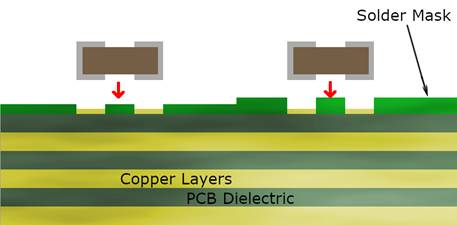

PCB阻焊,也叫PCB防焊,在柔性线路板中也叫PCB阻焊膜,英文为Solder Mask or Solder Resist,采用绿色等感光油墨喷涂于PCB电路板表层。

为什么不同电路板阻焊颜色不一样?

PCB阻焊可以以不同的颜色显示,包括绿色、白色、蓝色、黑色、红色、黄色、亚光色、紫色、菊色、亮绿色、哑光黑、哑光绿等。正常情况下,白色的是制作LED照明这些产品必须用到白色的PCB电路板,其他的颜色多是因为产品分级制度,各个公司不一样,有的用红色来表示实验板,有的用蓝色来表示重点板,有的用黑色来表示用于计算机内部的板件。

为什么大多数PCB电路板都是绿色?

大多数PCB电路板被认为是绿色,实际上是阻焊油绿油的颜色,绿色是最通用的,因为绿色工艺最成熟,最简单,其制造成本也更为划算,除了绿色外还有亮绿,浅绿,哑绿之类的。

之所以绿色作为PCB阻焊油墨得到大量的使用,是因为:

1、从功能上,绿色油墨里添加的成分早已固定,基本上设备药水都是针对绿色来的,容易显影,不容易脱落。

2、对外观检查来讲,与铜面(黄色)对比明显,能较容易的检出擦伤偏移之类的缺陷。而其他杂色油都是添加了一些改变颜色的粉末物质。对PCB制作来说是相对高成本的。但对于成品来说,有些颜色比绿色看起来要高端。

另外,线路板厂PCB质检环节中有人工目检,对于PCB厂家来说绿色更护眼,对目检工作人员来讲也更为友好。

3、绿色油墨可以做到更小的误差,更小的面积,可以做到更高的精度,绿色、红色、蓝色比起其他颜色具有更高的设计精度。

4、绿色油墨比起其他颜色的油墨,具有更好的特性。绿色系相比其他色系具有更好的特性,尤其绿色的塞孔特性。

5、绿色油墨相对而言成本更低。由于生产的过程中,绿色是主流,自然绿色油墨的采购量也会更大,所以其采购成本相对其他颜色也会更低一些。

6、很多PCB油墨厂家为了降低成本,也都会大批量生产绿油,这也促使绿油价格会更低。

7、PCB加工中,电子产品生产包括制板以及SMT贴片,期间有几道工序要经过黄光室,而绿色PCB板在黄光室的视觉效果最好。

8、在SMT贴片加工时,上锡、贴片以及AOI校验这些步骤,都需要光学定位校准,绿色的底板仪器识别时更为友好。

9、绿色的PCB还比较环保,废弃板进行高温回收处理时,不会释放有毒气体。

10、其他PCB颜色,像蓝色和黑色分别掺了钴和碳,因为有微弱导电性,会有短路风险。另外,像黑色、紫色、蓝色灯,PCB基板颜色太深了,会增加主板的检验和维修难度,工艺上也不好控制。

PCB阻焊颜色对电路板有没有影响?

实际上,PCB油墨对于成品电路板来说没有任何的影响。但对于在半成品的影响很大,比如绿色中有亚光绿、太阳绿、深绿、浅绿等,颜色有一点区别,颜色太浅,很容易看到塞孔工艺之后板子的外观不好看,颜色太深,有些线路板厂所使用的的油墨品质不够好,树脂和染剂的配比有问题,会出现气泡之类的问题,严重的在终固化会掉油墨。

PCB阻焊的作用-PCB电路板为什么要做阻焊?

在印制电路板(PCB)加工制作工艺中,阻焊油墨的涂覆是一个非常关键的工序。阻焊膜在PCB板上主要功能是保护电路,防止导体等不应有的沾锡;防止导体间因潮湿或化学品引起的电气短路;防止PCB板后道工序生产和电装中不良拿取所造成的断路;以及各种恶劣环境对PCB板的侵袭等。

PCB板两面都是铜层,没有做阻焊的PCB板裸露在空气中容易被氧化,而变成不良产品,也影响了PCB板的电气性能。因此,PCB电路板表面上必须要有一层能阻隔PCB与空气发生氧化反应的保护涂层,而这层涂层就是用阻焊漆材料覆盖的阻焊层。各种颜色的阻焊漆也应运而生,形成了五颜六色的PCB电路板,而阻焊颜色与PCB板的质量和电气性能没有任何关系。

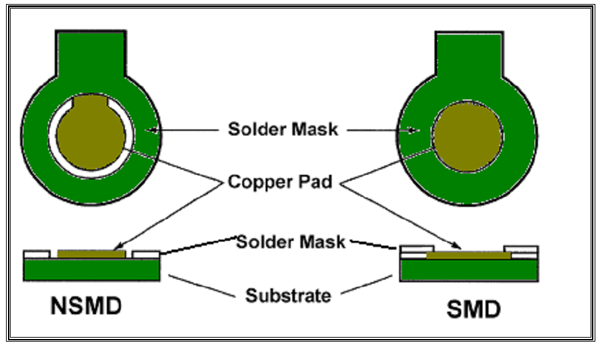

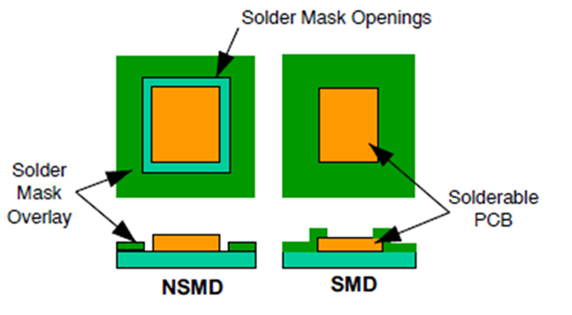

PCB板表面还需要焊接电子元器件,就需要有部分的铜层裸露方便焊接元件,这部分铜层就是焊盘。前文提到铜层裸露容易发生氧化反应,因此焊盘也需要有保护层,防止被氧化;因此出现了焊盘的喷镀,也就是我们常说的PCB表面处理。可以是镀上惰性金属金或银,也可以是特殊的化学薄膜,阻止焊盘的铜层暴露在空气中被氧化。

PCB阻焊的要求

PCB阻焊膜必须要有良好的成膜性,其厚度是有规范要求的。目前线路板厂家大多根据美国民用标准IPC-SM-840C规范进行鉴定。在这个标准里1级产品的阻焊膜厚度不限;2级产品的阻焊膜最低厚度为10m;3级产品最低厚度应为18m。阻焊膜的耐燃性通常以美国UL机构的规范为标准,必须通过UL94V-0的要求(UL94-装置及设备中部件用塑料的燃烧性试验)。

PCB阻焊的厚度标准

一般要求;线条中间位置阻焊厚度一般不低于10微米,线条两侧位置一般不低于5微米,以前IPC标准有规定,现在好像不再作要求!具体还要看客户要求!

至于喷锡厚度, 水平喷锡的厚度分为三种:2.54mm(100mil),5.08mm(200mil),7.62mm(300mil)。

IPC标准中,二类板镍层厚度在2.5微米以上即可。

针孔主要从(除油,微蚀,电镀槽内等)污染的颗粒,鼓气管,过滤泵漏气,主盐含量低,酸含量高,添加剂缺少主要湿润剂,还有可能是一些金属离子的污染等等,原因很多,只可是具体情况而言!一板主要是上述原因,至于夹膜,要坎是油墨或干膜,可以从工艺作些改善,一般可能是因为一些板件的图形分布不均,在电镀时忽视而造成的!

PCB阻焊层的工艺解读

印刷线路板中晒阻焊工序,是将网印后有阻焊的印制板用照像底版将印制板上的焊盘覆盖,使其在曝光中不受紫外线的照射,而阻焊保护层经过紫外光照射更加结实的附着在印制板面上,焊盘没有受到紫外光照射,可以露出铜焊盘,以便在热风整平时上铅锡。

1、预烘

预烘的目的是为了蒸发油墨中所含的溶剂,使阻焊膜成为不粘的状态。针对油墨的不同,其预烘的温度、时间各不相同。预烘温度过高,或干燥时间过长,会导致显影不良,降低解像度;预烘时间过短,或温度过低,在曝光时会粘连底片,在显影时,阻焊膜会受到碳酸钠溶液的侵蚀,引起表面失去光泽或阻焊膜膨胀脱落。

2、曝光

曝光是整个工艺过程的关键。如果曝光过度,由于光的散射,图形或线条边缘的阻焊膜与光反应(主要是阻焊膜中含有的感光性聚合物与光反应),生成残膜,而使解像度降低,造成显影出的图形变小,线条变细;若曝光不足时,结果与上述情况相反,显影出的图形变大,线条变粗。这种情况通过测试可以反映出:曝光时间长的,测出的线宽是负公差;曝光时间短的,测出的线宽是正公差。在实际工艺过程中,可选用“光能量积分仪”来测定最佳曝光时间。

3、油墨粘度调节

液态感光阻焊油墨的粘度主要是通过硬化剂与主剂的配比以及稀释剂添加量来控制。如果硬化剂的加入量不够,可能会产生油墨特性的不平衡。

PCB阻焊绿油脱落的原因是什么?

1、PCB在印刷油墨时,前处理没有做到位,比如PCB板的表面有污渍、灰尘或杂质,或者部分区域被氧化了,其实解决这个问题很简单,重新把前处理再做一遍就行,但要力求将线路板表面的污渍、杂质或者是氧化层清理干净。

2、烘烤线路板时间短或温度不够,因为线路板在印刷完热固油墨之后都要进行高温烘烤,而如果烘烤的温度或者是时间不足就会导致板面油墨的强度。

3、油墨质量问题或是油墨过期,或是采购不知名品牌的油墨,这个也会造成线路板油墨过锡炉时掉落。

PCB阻焊工艺质量验收标准

本标准适用于线路板在阻焊过程中或加工完毕后,产品质量的过程监测和产品监测。

对位要求:

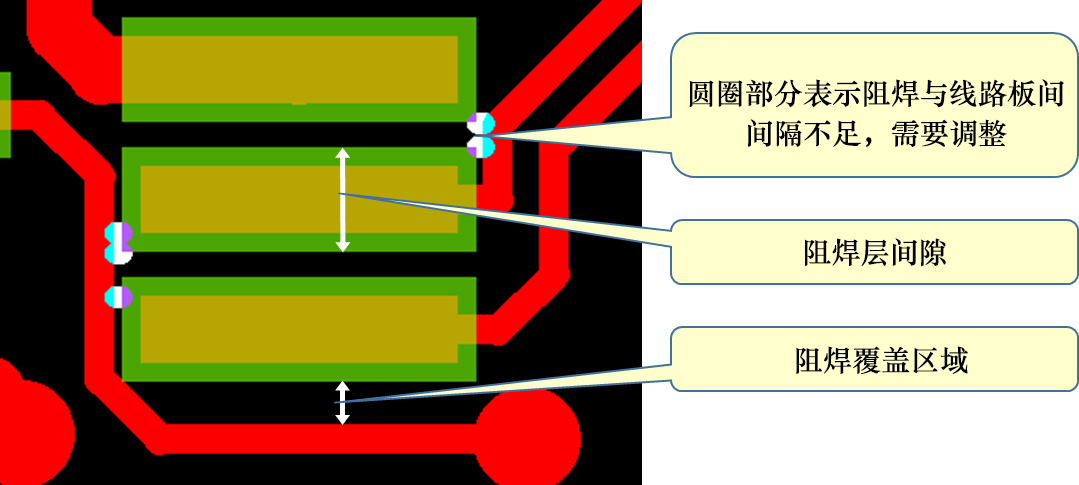

1、上焊盘:元件孔油墨上焊盘使最小可焊环不能少于0.05mm;过电孔油墨上焊盘不能超过单侧焊环的1/2;SMT上油墨不能超过总焊盘的1/5。

2、不能露线条:不可由于偏位造成的焊盘与线条相邻处露铜。

孔内要求:

1、元件孔不允许进油墨。

2、过线孔进油墨数不允许超过过线孔孔数的5%(设计保证情况下)。

3、成品孔径大于等于0.7mm且要求覆盖阻焊的过孔不允许有油墨塞孔。

4、过线孔要求塞孔的不允许有塞孔不良(透白光)或溢墨现象。

表面要求:

1、油墨表面不允许有油墨堆积、起皱、龟裂的现象。

2、不允许油墨起泡或油墨结合力不好的现象(3M胶带测试不合格)。

3、不允许油墨表面有明显的曝光压印(花斑)。局部不明显压印每面不超过板面积的5%。

4、平行线两侧不允许露铜。不允许有明显的油墨不均匀现象。

5、油墨表面不允许划伤露铜,不允许有手指印和漏印现象。

6、油墨擦花:长度和宽度不允许大于5mmⅹ0.5mm的范围。

7、允许有两面油墨颜色不一致的现象。

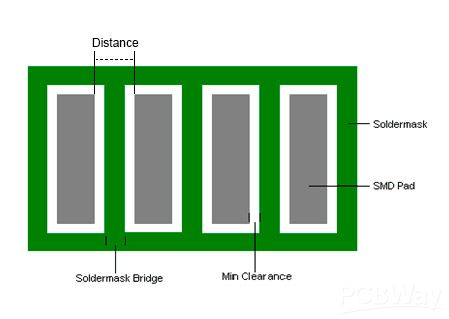

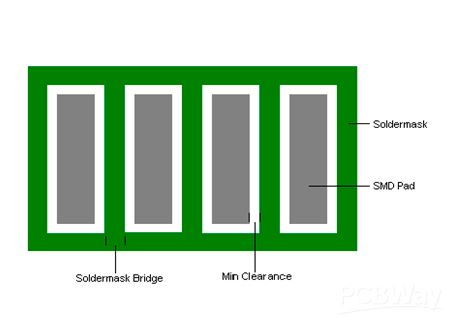

8、如表面贴焊盘间距大于10mil且绿油桥宽(设计)大于4.0mil时,不允许有绿油桥断裂现象。若阻焊工序制作出现异常不能达到上述要求则以下情况允收:每排绿油桥断裂数量在其9%范围内。

9、星点露铜点直径应小于0.1mm,每面不超过2点。不允许有批量的定位点露铜。

10、表面不允许有明显的网印及油墨垃圾颗粒。

金手指要求:

1、金手指上不允许上油墨。

2、金手指之间不允许有显影不干而残留的绿油。

线条表面要求:

1、油墨下不允许有铜层氧化、指纹。

2、油墨以下情况不允许接收:

①油墨下杂物直径大于0.25mm。

②油墨下杂物使线条间距减少50%。

③油墨下杂物每面多于3点。

④油墨下导电性杂物横跨在两根导线上。

3、不允许有线条发红现象。

BGA区域要求:

1、不允许有油墨上BGA焊盘。

2、BGA焊盘上不允许有任何影响其可焊性的杂物或脏物。

3、BGA区域过孔必须塞孔,不允许有透光、溢墨现象且塞孔后其高度不应超出BGA焊盘水平面;塞孔之过线孔孔口不允许有发红现象。

4、BGA区域成品孔径大于等于0.8mm的过线孔(透气孔)勿需塞孔,但不允许有孔口露铜现象。

检验方式:

首板检验

1、责任单位:操作员进行自检,IPQC进行首检

2、检验时机:

①每连续生产批的开始.

②工程资料变更时。

③更换药水,维修后

④交接班时

3、检验数:首板

4、管制办法:首板检验合格后,方可进行批量生产

5、记录:将首板检验结果记录在《工序首检记录日报表》上

抽检

1、检验责任:IPQC

2、检验时机:在首板检验合格后,进行随机抽查。

3、检验数:随机抽样,取样时,取面板与底板检查。

4、管制办法:

①重缺陷:采0缺陷合格。

②B轻缺陷:三个轻缺陷折合一个重缺陷。

③抽检合格该批转序,不合格则返工或上报丝印班长或主任处理,丝印工序需将不合格原因出并改善后方可继续生产。

PCB阻焊绿油塞孔的七大优点

目前PCB各种通孔中除零件插脚孔、机械孔、散热孔与测试孔外,其他导通孔(Via Hole)无须裸露均要求用防焊油墨塞孔,特别是HDI高密度连接技术越来越趋于密集化,用于封装类的PCB板VIP孔、VBP孔越来越多,且均多要求过孔塞油,那么用防焊塞孔有什么好处呢?

绿油塞孔是将过孔中塞绿油,一般以塞满三分之二部分,不透光较好。一般如果过孔较大,根据板厂的制造能力不一样,油墨塞孔的大小也不一样,一般的16mil以下的可以塞孔,再大的孔要考虑板厂是否能塞。

1、塞孔可防止密间距器件(比如BGA)造成的可能性的短路。这就是设计过程中BGA下的过孔要塞孔的原因。因为没有塞孔,这个出现过短路的案例。

2、塞孔可防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;这也就是说在波峰焊设计区域的范围内(一般焊接面在5mm或以上)没有过孔或者是过孔做塞孔处理的原因。

3、避免助焊剂残留在导通孔内。

4、电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成。

5、防止表面锡膏流入孔内造成虚焊,影响贴装;这一点在散热焊盘加过孔上体现得最明显。

6、防止过波峰焊时锡珠弹出,造成短路。

7、塞孔对SMT贴片制程会有一定的帮助。

PCB组焊层与助焊层的区别

PCB阻焊层我们已经解释过了,那PCB助焊层是什么呢?助焊层,也叫Paste Mask,是SMT贴片机贴片时要用的,是对应所有贴片元件的焊盘的,大小与Top layer/Bottom Layer层一样,是用来开钢网漏锡用的。

其实,两个层都是上锡膏焊接用的,并不是指一个上锡,一个上阻焊油墨,阻焊层的意思是在整片阻焊区域的绿油上开窗,目的是允许焊接;在默认情况下,没有阻焊层的区域都要上绿油。

PCB阻焊工序常见的品质问题及改善措施

在PCB阻焊工序中,聪明如你也可能遇到各种各样的问题,常见如下:

问题:印刷有白点

原因1:印刷有白点

改善措施:稀释剂不匹配 使用相匹配的稀释剂

原因2:封网胶带被溶解

改善措施:改用白纸封网

问题:粘菲林

原因1:油墨没有烘烤干

改善措施:检查油墨干燥程度

原因2:抽真空太强

改善措施:检查抽真空系统(可不加导气条)

问题:曝光不良

原因1:抽真空不良

改善措施:检查抽真空系统

原因2:曝光能量不合适

改善措施:调整合适的曝光能量

原因3:曝光机温度过高

改善措施:检查曝光机温度(低于26℃)

问题:油墨烤不干

原因1:烤箱排风不好

改善措施:检查烤箱排风状况

原因2:烤箱温度不够

改善措施:测定烤箱实际温度是否达到产品要求温度

原因3:稀释剂放少

改善措施:增加稀释剂,充分稀释

原因4:稀释剂太慢干

改善措施:使用相匹配的稀释剂

原因5:油墨太厚

改善措施:适当调整油墨厚度

问题:显影不净

原因1:印刷后放置时间太长

改善措施:将放置时间控制24小时内

原因2:显影前油墨走光

改善措施:显影前在暗房内作业(日光灯用黄纸包住)

原因3:显影药水不够

改善措施:温度不够 检查药水浓度、温度

原因4:显影时间太短

改善措施:延长显影时间

原因5:曝光能量太高

改善措施:调整曝光能量

原因6:油墨烘烤过度

改善措施:调整烘烤参数,不能烤死

原因7:油墨搅拌不均匀

改善措施:印刷前将油墨搅拌均匀

原因8:稀释剂不匹配

改善措施:使用相匹配的稀释剂

问题:显影过度(测蚀)

原因1:药水浓度太高、温度太高

改善措施:降低药水浓度和药水温度

原因2:显影时间太长

改善措施:缩短显影时间

原因3:曝光能量不足

改善措施:提高曝光能量

原因4:显影水压过大

改善措施:调低显影水压力

原因5:油墨搅拌不均匀

改善措施:印刷前将油墨搅拌均匀

原因6:油墨没有烘干

改善措施:调整烘烤参数,参见问题【油墨烤不干】

问题:绿油桥断桥

原因1:曝光能量不足

改善措施:提高曝光能量

原因2:板材没处理好

改善措施:检查处理工序

原因3:显影、水洗压力太大

改善措施:检查显影、水洗压力

问题:上锡起泡

原因1:显影过度

改善措施:改善显影参数,参见问题【显影过度】

原因2:板材前处理不好,表面有油污.灰尘类

改善措施:做好板材前处理,保持表面清洁

原因3:曝光能量不足

改善措施:检查曝光能量,符合油墨使用要求

原因4:助焊剂异常

改善措施:调整助焊剂

原因5:后烘烤不足

改善措施:检查后烘烤工序

问题:上锡不良

原因1:显影不净

改善措施:改善显影不净几个因素

原因2:后烘烤溶剂污染

改善措施:增加烤箱排风或喷锡前过机清洗

问题:后烘爆油

原因1:没有分段烘烤

改善措施:分段烘烤

原因2:塞孔油墨粘度不够

改善措施:调整塞孔油墨粘度

问题:油墨哑光

原因1:稀释剂不匹配

改善措施:使用相匹配的稀释剂

原因2:曝光能量低

改善措施:增加曝光能量

原因3:显影过度

改善措施:改善显影参数,参见问题【显影过度】

问题:油墨变色

原因1:油墨厚度不够

改善措施:增加油墨厚度

原因2:基材氧化

改善措施:检查前处理工序

原因3:后烘烤温度太高

改善措施:时间太长 检查后烘烤参数

问题:油墨附着力不强

原因1:油墨型号选择不合适

改善措施:换用适当的油墨

原因2:油墨型号选择不合适

改善措施:换用适当的油墨

原因3:干燥时间、温度不正确及干燥时的排风量过小

改善措施:使用正确的温度和时间、加大排风量

原因4:添加剂的用量不适当或不正确

改善措施:调整用量或改用其它添加剂

原因5:湿度过大

改善措施:提高空气干燥度

问题:堵网

原因1:干燥过快

改善措施:加入慢干剂

原因2:印刷速度过慢

改善措施:提高速度加慢干剂

原因3:油墨粘度过高

改善措施:加入油墨润滑剂或特慢干剂

原因4:稀释剂不适合

改善措施:用指定稀释剂

问题:渗透、模糊

原因1:油墨粘度过低

改善措施:提高浓度,不加稀释剂

原因2:丝印压力过大

改善措施:降低压力

原因3:胶刮不良

改善措施:更换或改变胶刮丝印的角度

原因4:网板与印刷表面的距离间隔过大或过小

改善措施:调整间距

原因5:丝印网的张力变小

改善措施:重新制作新的网版

上一篇:没有了

下一篇:没有了