什么是SMT钢网?SMT Stencil的设计、分类、制作规范与方法

发布日期:2021-08-10

本文是一篇全面介绍SMT钢网的文章,在这里,您将了解到SMT钢网的定义、SMT钢网的分类、SMT钢网相关的术语解释、SMT钢网开口设计、制作材料的介绍以及制作方法。

一、什么是SMT钢网?

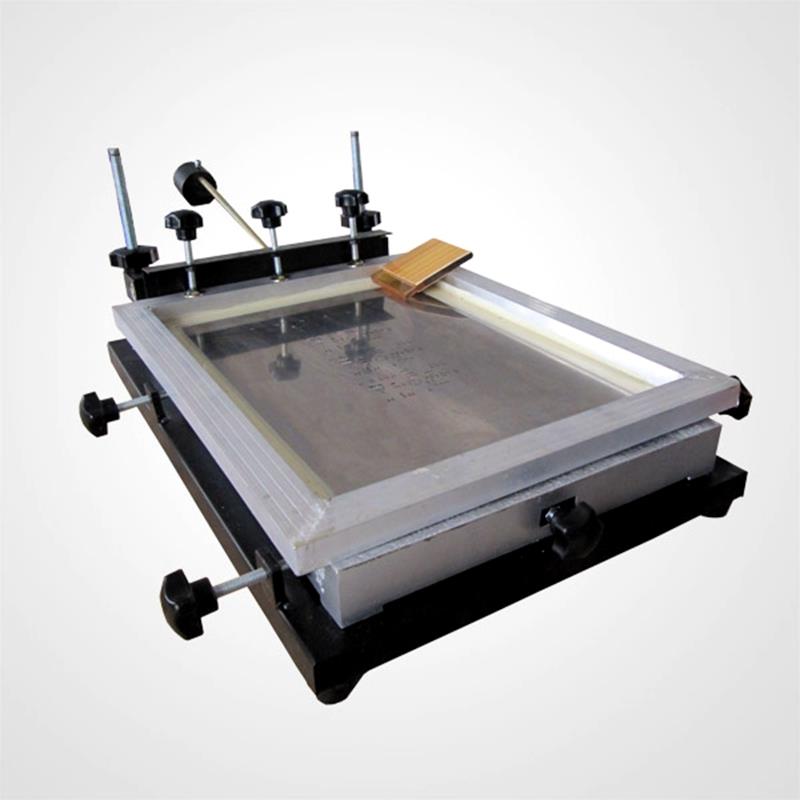

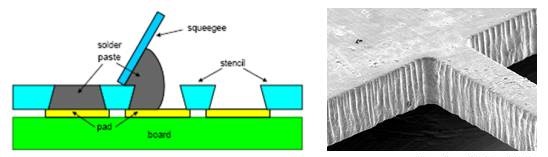

1、SMT钢网,也叫SMT Stencil,专业的叫法为“模板”,使用最为广泛的是不锈钢,俗称钢网;是SMT表面贴装的第一道工序中将锡膏印刷到PCB电路板上的模板。

2、因为SMT贴片前需要先做丝印,在往PCB光板上面印锡膏(一种半液体半固体的锡浆)或者红胶的时候所用到的那个孔板,也就是SMT钢网了。

3、PCB钢网就是一块薄薄的钢板,上面有很多焊盘孔。这些空的位置正好和PCB的焊盘位置完全一致。这个东西是用机器自动或者半自动贴芯片用的。钢网盖在板子上,然后刷锡膏(粘稠状焊锡),这样电路板焊盘上就有焊锡了(钢网只有焊盘处开孔,所以其他位置没有焊锡);然后把元器件放上。然后将其放置在回流焊里加热就焊接好了。

4、PCB钢网,是PCB板上有大量的贴片IC,贴片电阻电容元件时,在焊接时,要采用回流焊机来机器焊接。在焊接前要在贴片元器件的焊盘上刷锡膏,这就需要做一个钢网,钢网上,在每个贴片焊盘的位置开一个洞,这样,用机器刷锡膏时,所有洞就会有锡膏漏到PCB板上,然后再贴元件,最后上回流焊机。只要PCB板上有贴片元件,就得做钢网的。

5、所谓开钢网就是根据Gerber文件,一般就是电路板PCB文件的Top Paste层和Bottom Paste层来制作钢网的动作。

6、SMT钢网一般使用0.12mm的钢片制成,外加激光抛光,价格在500元/张左右。

SMT钢网的分类

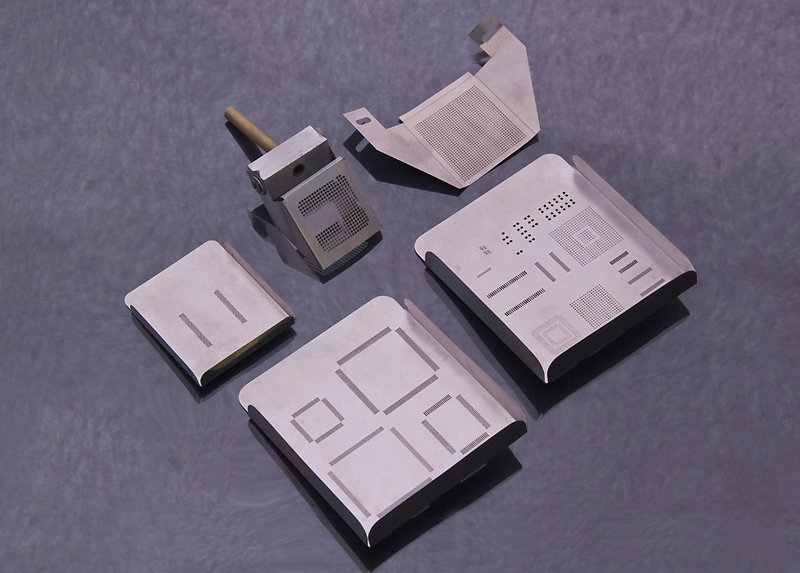

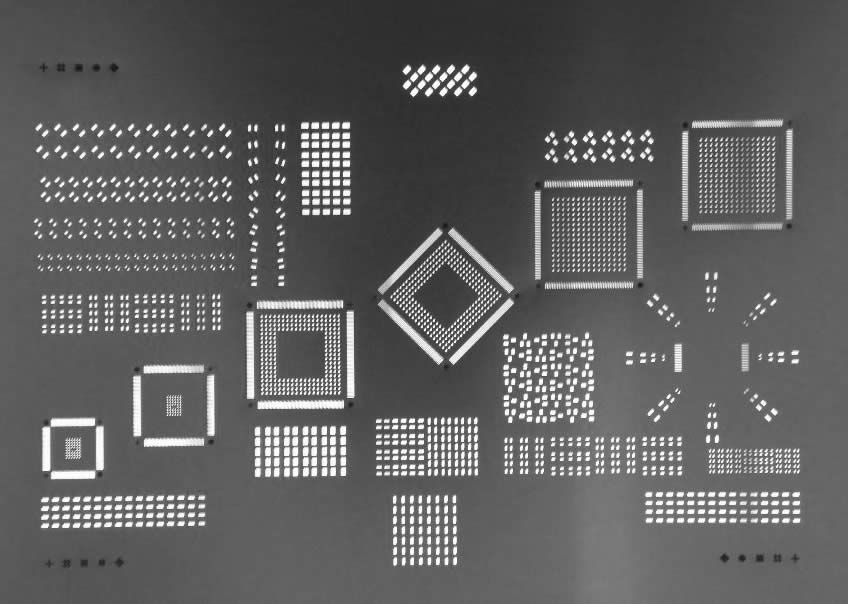

按用途分:印锡模板、印胶模板、BGA返修模板、BGA植球模板

按工艺分:腐蚀模板、激光模板、电铸模板、混合技术模板

按材料分:不锈钢模板、黄铜模板、硬镍模板、高聚物模板

二、与SMT钢网有关的术语解释

本文件所用到的所有术语和定义遵从于IPC-T-50。下标为星号(*)的定义均来源于IPC-T-50,其余对本课题之讨论有重要意义的特定术语和定义,均提供如下:

2.1、开孔(Aperture):模板薄片上开的通道

2.2、宽厚比和面积比 (Aspect Ratio and Area Ratio):宽厚比=开孔的宽度/模板的厚度,面积比=开孔底面积/开孔孔壁面积

2.3、丝网 (Border):薄片外围张紧的聚合物材质或不锈钢材质丝网,它的作用是保持薄片处于平直有力的状态。丝网处于薄片和框架之间并将两者连接起来。

2.4、锡膏密封式印刷头 :A stencil printer head that holds, in a single replaceable component, the squeegee blades and a pressurized chamber filled with solder paste.

2.5、蚀刻系数 (Etch Factor):蚀刻系数=蚀刻深度/蚀刻过程中的横向蚀刻长度。

2.6、 基准点 (Fiducials):模板(其他线路板)上的参考标记点,用于印刷机上的视觉系统识别从而校准PCB和模板。

2.7、细间距BGA元件/CSP元件 Fine-Pitch BGA/Chip Scale Package (CSP):焊球凸点间距小于1 mm [39 mil]的BGA(球栅阵列),当BGA封装面积/裸芯片面积≤1.2时,也称为CSP(芯片级封装器件)。

2.8、细间距技术 Fine-Pitch Technology (FPT)*:元件被焊端之间的中心距离≤0.625 mm [24.61 mil]的表面组装技术。

2.9、薄片 (foils):用于制造模板的薄片。

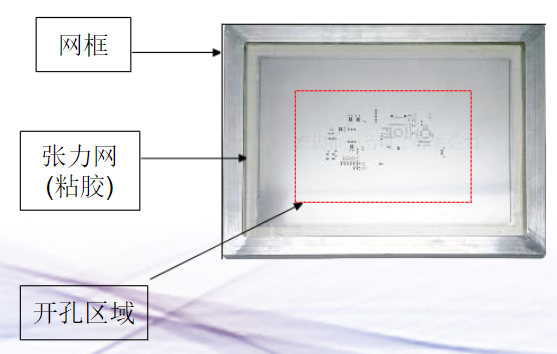

2.10、框架 (frame):固定模板的装置。框架可以是空心的或铸铝材质的,模板固定的方法是:用胶水将丝网永久性胶合在框架上。某些模板可直接固定在具有张紧模板功能的框架里,其特点是不需要用丝网或一个永久性夹具固定模板和框架。

2.11、侵入式回流焊接工艺 (Intrusive Soldering):侵入式回流焊接也称为通孔元件的通孔锡膏(paste-in-hole)工艺,引脚通孔锡膏(pin-in-hole)工艺或引脚浸锡膏(pin-in-paste)工艺。

2.12、开孔修改 (Modification):改变开孔大小和形状的过程。

2.13、套印 (Overprinting):这种模板,其开孔较PCB上焊盘或焊环来得大。

2.14、焊盘 (Pad):PCB上用于表面贴装元件电气导通和物理连接的金属化表面。

2.15、刮刀 (Squeegee):锡膏被橡胶或金属材质的刮刀有效地在模板表面上滚动,并填满孔洞。通常,刮刀安装在印刷机头,并成一倾角,这样一来,印刷过程中,刮刀的印刷刀刃落在印刷头和刮刀前进面的后面。

2.16:标准BGA器件(Standard BGA):焊球凸点距离为1mm[39mil]或更大的的球栅阵列。

2.17、模板 (Stencil):一个由框架、丝网和开有许多开孔的薄片组成的工具,通过这个工具,将锡膏,胶水或其他介质转移到PCB上。

2.18、带台阶模板 (Step Stencil):薄片厚度不止一个水平的模板。

2.19、表面组装技术 (Surface-Mount Technology (SMT)*):元件的电气连接是通过导电焊盘的表面进行传导的电路装联技术。

2.20、通孔插装技术 (Through-Hole Technology (THT)*):元件的电气连接是通过导电通孔进行传导的电路装联技术。

2.21、超密间距组装技术 (Ultra-Fine Pitch Technology):元件被焊端之间的中心距离≤0.40 mm [15.7 mil]的表面组装技术。

三、SMT钢网制作材料

1、网框

网框分活动网和固定网框,活动网框直接将钢片安装在框架上,一个网框可以反复使用;固定网框是用胶水将丝网纱粘覆在网框上,后者又通过胶水固定。固定网框较易获得均匀的钢片张力,张力大小一般为35~48N/cm2。(正常固定网框的允许张力为35牛顿—42牛顿)。

框架尺寸根据锡膏印刷机的要求而定,以DEK265锡膏印刷机和MPM锡膏印刷机UP3000机型为例,框架尺寸为29X29英寸(735X735MM),采用铝合金,框架型材规格为1.5X1.5英寸,也有半自动锡膏印刷机为例,框架尺寸为22X26英寸左右(560X650MM),基本钢网型号:(CM)20*30 30*40 37*47 42*52 50*60 55*65 23″*23″ 29″*29″常用厚度:(MM)0.05(很少用 ) 0.08 (很少用)0.10 0.12 0.13 0.15 0.18 0.20……。

2、网纱

网纱用于固定钢片和网框,可分为不锈钢丝网和高分子聚脂网。不锈钢丝网常用100目左右,可提供较稳定足够的张力,只是使用时间过长后,不锈钢丝网易变形失去张力;聚脂网网蝇有机物是常采用100目,它不易变形,使用寿命长久。

3、薄片

SMT钢网模板材料的选择,必须要考虑材料本身的刚度,耐腐蚀性、延展性及热膨胀系数等因素,它们将直接影响到模板的使用寿命(模板的锈蚀,扭曲及网孔的变形)。常见的钢网模板材料有锡磷青铜、不锈钢及镍铬合金等,其中不锈钢最为常见。即用来开孔的铜片、不锈钢片、镍合金、聚脂物等。模板一般采用外国优质301/304不锈钢片,外国钢片以其优异的机械性能大大提高模板的使用寿命。

4、胶水

用来粘贴网框和钢片的胶水在模板中作用较大,可针对不同客户的使用情况,专门采用的胶水,此胶水可保持牢固的粘着力,并且可抵抗各种模板清洗剂的复杂清洗。

四、SMT钢网制作工艺规范

1、开孔上下自然成梯形,上开孔通常比下开孔大1~5mil,有利于焊膏的释放;

2、开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil;

3、价格比化学蚀刻贵比电铸成型便宜;

4、孔壁不如电铸成型模板光滑;

5、通常制作模板厚度为0.12~0.3mm;

6、通常推荐用于元件pitch值为20mil或更小的印刷。

五、SMT钢网制作开口设计要求

1、总的原则:依据IPC-7525钢网设计指南要求,为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上。

SMT钢网的设计要素:

数据形式

工艺方法要求

材料要求

材料厚度要求

框架要求

印刷格式要求

开孔要求

其他工艺需求

2、钢网(SMT模板)开口设计小技巧:

1)、细间距IC/QFP,为防止应力集中,最好两头圆角;开方形孔的BGA及0400201件也一样子。

2)、片状元件的防锡珠开法最好选择内凹开法,这样可以有效地预防元件立碑现象的发生。

3)、钢网设计时,开口宽度应至少保证4颗最大锡球能顺畅通过。

3、SMT钢网模板设计前的资料准备

钢网模板设计前,必须要准备的一些资料:

- 如果有PCB Layout,则需根据贴装计划提供:

(1)含Mark的贴片元器件(SMD)所在的焊盘层(PADS);

(2)与贴片器元件的焊盘相对应的丝印层(SILK);

(3)含PCB边框的顶层(TOP);

(4)如果是拼板,需给出拼板图。

- 若没有PCB Layout,则需要有PCB样板或与PCB样板1:1的菲林胶片或扫描图片,具体包含:

(1)Mark的设置,PCB外形数据及贴片元件的焊盘位置等信息,如果是拼板,需给出拼板样式;

(2)必须注明印刷面。

SMT钢网厂商接受可用于模板制作的资料格式有以下三种:

1,PCB设计软件生成的设计文件,后缀名多为*.PCB;

2,PCB文件导出的GERBER文件或CAM文件;

3, CAD文件,后缀名为,*.DWG;*.DXF。

一般钢网厂商要求客户提供的制作模板的资料一般要包含以下层:

1,PCB板的线路层(包含制作模板的完整的资料)

2,PCB板的丝印层(确认元件类型及印刷面)

3,PCB板的贴片层(用于模板的开孔层)

4,PCB板的阻焊层(用于确认PCB板上裸露的焊盘位置)

5,PCB板的钻孔层(用于确认插件元件及需避通孔的位置)

4、钢网的开口设计应考虑锡膏的脱模性,它由三个因素决定:

1)、开口的宽厚比/面积比:宽厚比:开口宽与钢网厚度的比率。面积比:开口面积与孔壁横截面积的比率。要获得好的脱模效果,宽厚比应大于1.5,面积比应大于0.66。

对钢网进行开口设计时,不能一味地追求宽厚比或面积比而忽略了其它工艺问题,如连锡,多锡等。另外,对于0603(1608)以上的片状元件,我们应该更多地去考虑怎样防锡珠。

2)、开口侧壁的几何形状;网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏不效释放,同时可减少网板清洁次数。通常情况下,SMT元件其网板开口尺寸和形状与焊盘一致,按1:1方式开口。特殊情况下,一些特别SMT元件,其网板开口尺寸和形状有特别规定。

3)、孔壁的光洁度、光滑度:尤其是对于间距小于0.5mm的QFP和CSP,制作过程中要求钢网制作厂家作电抛光处理。

5、特殊SMT元件钢网的开口:

2.1 CHIP元件:0603以上CHIP元件,为有效防止锡珠的产生。

2.2 SOT89元件:由于焊盘和元件较大焊盘间距小,容易产生锡珠等焊接质量问题。

2.3 SOT252元件:由于SOT252有一焊盘很大,容易产生锡珠,且回流焊张力大引起移位。

2.4 IC: A.对于标准焊盘设计,PITCH》=0.65mm的IC,开口宽度为焊盘宽度的90%,长度不变。 B.对于标准焊盘设计,PITCH≥0.05mm的IC,由于其PITCH小,容易产生桥连,钢网开口方式长度方向不变,开口宽度为0.5PITCH,开口宽度为0.25mm。

2.5 其他情形:一个焊盘过大,通常一边大于4mm,另一边不小于2.5mm时,为防止锡珠的产生以及张力作用引起的移位,网板开口建议采用网格线分割的方式,网格线宽度为0.5mm,网格大小为2mm,可按焊盘大小均分。

6、印胶网板开口形状及尺寸要求:

对简单PCB组装采用胶水工艺,优先选用点胶,CHIP、MELF、SOT元件通过网板印胶,IC则尽量采用点胶避免网板刮胶。在此,只给出CHIP,MELF,SOT印胶网板建议开口尺寸,开口形状。

1).网板对角处须开两对角定位孔,选取FIDUCIAL MARK 点开孔。

2).开口均为长条形。检验方法:

(1)通过目测检查开口居中绷网平整。

(2)通过PCB实体核对网板开口正确性。

(3)用带刻度高倍视频显微镜检验网板开口长度和宽度以及孔壁和钢片表面的光滑程度。

(4)钢片厚度通过检测印锡后焊膏厚度来验证,即结果验证。

7、SMT钢网厚度的选择与网孔(Aperture)的设计

SMT印刷过程中锡膏量的控制,是SMT制程品质控制的重要关键因素之一。锡膏量与钢网模板的厚度、网孔形状尺寸有直接关系(刮刀的速度及其施加的压力也有一定的影响);其中模板的厚度决定了锡膏图形的厚度(两者基本相同),因此选择模板厚度后,就可以通过适当修改开口尺寸来弥补不同元器件对焊膏量的不同需求。

模板厚度的选择,应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。—般来说,焊盘及其间距较大的元器件要求焊膏量多一些,对应的模板应厚一点;反之,焊盘较小及其间距较窄的元器件(如窄间距的QFP和CSP)要求焊膏量少一些,则对应的模板应薄一点。

根据经验,一般的SMT元器件焊盘上锡膏量应保证在0.8mg/mm2左右,对窄间距元器件则在0.5mg/mm2左右。太多则容易造成过度吃锡、连锡(Solder Bridge)等问题,太少则容易造成吃锡不够、焊接强度不够等问题。下面的表格针对不同的元器件提出了相应的网孔及钢网模板设计方案,可以作为设计参考:

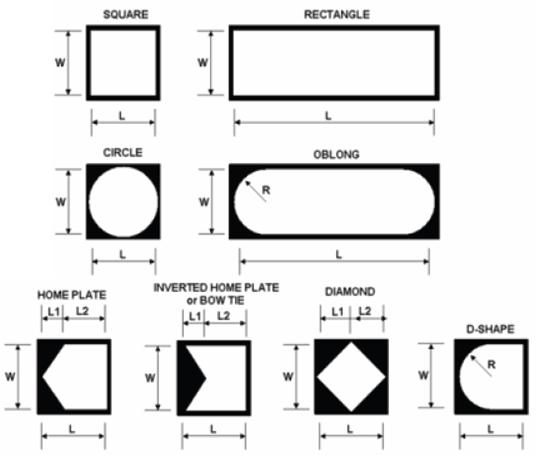

一般常用的网孔的形状有正方形、长方形、椭圆形及圆形等(如下图所示)。网孔的形状设计根据PCB Layout中的焊盘(PAD)形状来决定,并根据焊盘的间距作适当调整。

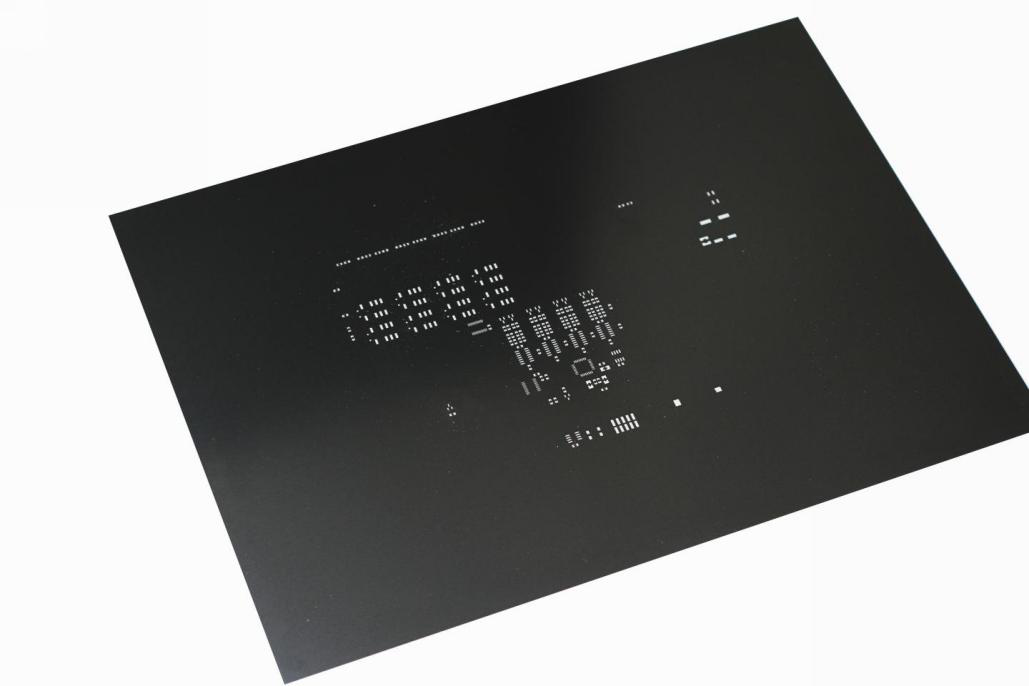

六、SMT钢网的制作方法

SMT钢网是SMT工艺中必备的模具,随着电子装联技术向高密度互联方向发展,对SMT钢网的制作工艺也提出了更高的要求,如今最流行的SMT钢网制作工艺是激光切割法。

SMT钢网制作工艺主要有四种,分别是化学蚀刻法(化学蚀刻钢网)、激光切割法(激光切割钢网)、电铸成型法(电铸钢网)和混合工艺钢网(阶梯钢网)。电铸成型法属于加成工艺,激光切割法和化学蚀刻法属于减成法。

| SMT钢网制作方法的比较 | ||||

| 方法 | 基材 | 优点 | 缺点 | 适用对象 |

| 化学蚀刻法 | 锡磷青铜 | 价格低廉,锡磷青铜易加工 | 1.窗口图形不够好 2.孔壁不光滑 3.模板尺寸不宜过大 | 0.65mm以上的QFP器件 |

| 激光切割法 | 不锈钢、高分子聚酯板 | 1.尺寸精度高 2.窗口形状好 3.孔壁较光洁 | 1.价格较高 2.孔壁有时会有毛刺,需化学抛光加工 | 0.5mmQFP,BGA等器件 |

| 电铸法 | 镍 | 1.尺寸精度高 2.窗口形状好 3.孔壁较光滑 | 1.价格昂贵 2.制作周期长 | 0.3mmQFP,BGA,0201以下小元件等 |

1、化学蚀刻法(化学蚀刻钢网)

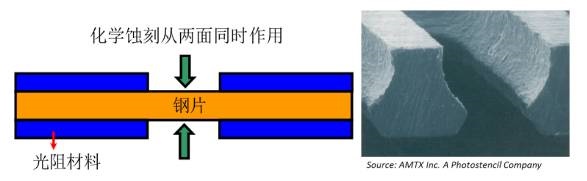

化学蚀刻就是使用腐蚀性化学溶液将不锈钢片需要开孔位置的金属腐蚀消除,获得与PCB焊盘对应的开孔,满足SMT贴片加工生产所需要的钢网。

工艺流程:切割合适尺寸的钢片→清洁→涂光阻材料→UV曝光→显影、烘干→化学蚀刻→剥离光阻材料→清洁、烘干→检查→绷网→包装

特点:一次成型,速度较快点;价格便宜。

缺点:易形成沙漏形状(蚀刻不够)或开口尺寸变大(过度蚀刻);客观因素(经验、药剂、菲林)影响大,制作环节较多,累积误差较大,不适合fine pitch钢网制作法;制作过程有污染,不利于环保,已逐渐被淘汰。

由于化学蚀刻是从钢片的两面同时作用去除金属部分(如下左图),其孔壁光滑,垂直,但是可能会在钢片厚度中心部分不能完全去除金属而形成锥形形状,其剖面呈水漏形状(如下右图),这种结构不利于锡膏释放。所以,蚀刻钢网一般不建议应用于精密元件组装。通常元件引脚间距(Pitch)小于0.5mm,或0402以下尺寸元件不建议采用蚀刻钢网。当然一些大型元件或Pitch值较大的元件组装,蚀刻钢网有较大的成本优势,同时也能满足许多客户以及SMT贴片加工厂对于生产质量的要求。

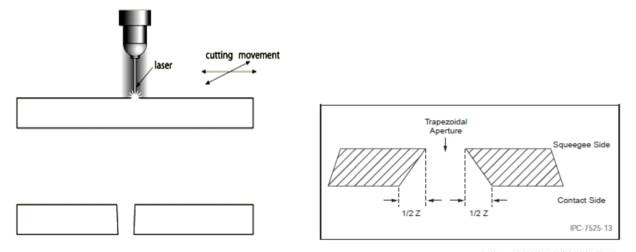

2、激光切割法(激光切割钢网)

激光切割法是如今最为流行的SMT钢网制作工艺,SMT贴片加工行业上95%以上的钢网都采用激光切割制作。

激光切割是在需要开口的地方采用激光进行切割,数据可按需要调整以改变尺寸,更好的过程控制也会改善开孔精度。激光切割模板的孔壁是垂直的。

工艺流程:菲林制作PCB→取坐标→数据文件→数据处理→激光切割、打孔→打磨、电抛光→检查→绷网→包装

特点:数据制作精度高,客观因素影响小;梯形开口利于脱模;可做精密切割;价格适中。

缺点:逐个切割,制作速度较慢。

激光切割原理如下左图所示,其切割过程由机器精细控制,适用超小间距开孔的制作。由于是由激光直接烧蚀而成,所以其孔壁比化学蚀刻的孔壁直,没有中间锥形形状,有利于锡膏填充网孔。而且由于是从一面向另一面烧蚀,所以其孔壁会呈现自然的倾角,使得整个孔的剖面呈倒梯形结构(如下右图所示),这个锥度大概也就相当于钢片厚度一半。

倒梯形结构有利于锡膏释放,对于小孔焊盘可以得到较好的“砖块”或“硬币”形状,这种特性适用于精细间距或微型元件的组装。所以对于精密元件SMT组装一般建议采用激光钢网。

3、电铸成型法(电铸钢网)

最复杂的一种钢网制造技术,采用电镀加成工艺在事先完成的心轴周围生成需要厚度的镍片,尺寸精确,不需要后处理工艺对孔尺寸及孔壁表面进行补偿处理。

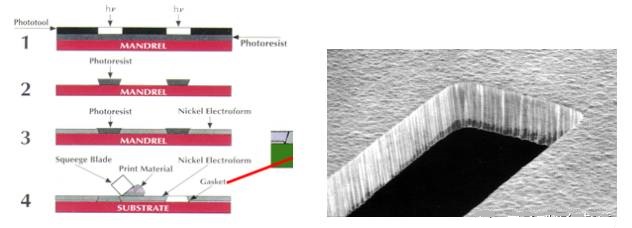

工艺流程:基板上涂感光膜→制作芯轴→电镀镍在芯轴周围生成钢片→剥离清洗→检查→绷网→包装

特点:孔壁光滑,特别适合超细间距钢网制作法。

缺点:工艺较难控制,制作过程有污染,不利于环保;制作周期长且价格太高。

电铸钢网孔壁光滑,倒梯形结构,最好的锡膏释放,对于微型BGA,超细间距QFP和小型片式元件如0201、01005,具有良好的印刷性能。而且由于电铸工艺本身的特性,在孔的边缘形成稍微高出钢片厚度的环状突起,锡膏印刷时相当一个“密封环”,在印刷时这个密封环有利于钢网与焊盘或阻焊膜紧密贴合,阻止锡膏向焊盘外侧渗漏。当然这种工艺的钢网成本也是最高的。

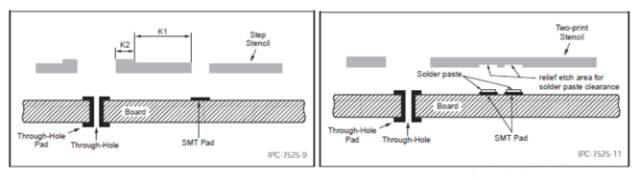

4、混合工艺钢网(阶梯钢网)

混合工艺其实就是一般所说的阶梯钢网制作工艺技术,阶梯钢网就是在一张钢网上保留两种以上的厚度,与我们一般情况下使用的只有一种厚度的钢网不同。其制作目的主要是为了满足板上不同元件对锡量的不同要求。阶梯钢网制造工艺是结合前面三种钢网加工工艺中的一项或两项来共同制作完成一张钢网,一般来说,许多SMT贴片加工厂都会先采用化学蚀刻方法来获得我们所需要厚度的钢片,继而采用激光切割来完成孔的加工。

阶梯钢网有两种类型,Step-up和Step-down,两种类型的制作工艺基本上是一样的,而到底是Up还是Down,则取决于所需要改变的局部是增加厚度还是减少厚度。如果为了满足大板上局部小间距元件(如大板上CSP)的组装要求,板上大部分元件需要较多的锡量,而对于小间距的CSP或QFP类元件,为了防止短路则需要减少锡量,或者需要做避空处理,这就可以采用Step-down钢网,对于小间距元件位置的钢片进行减薄处理,让此处的钢片厚度小于其它位置的厚度。同理,对于一些精密板上的少量大引脚元件,由于钢片整体厚度较薄,焊盘上沉积的锡膏量就可能不足,或对于穿孔回流工艺,有时需要在通孔内填充更大的锡膏量以满足孔内焊料填充要求,这就需要在钢网的大焊盘或通孔位置增加钢片厚度以增加锡膏沉积量,这就需要采用Step-up钢网了。在实际生产中,究竟选择哪一种钢网,我们需要根据板上元件的类型和分布来确定。

七、如何检查SMT钢网模板的质量好坏?

(1)检查网框尺寸是否符合要求,绷网质量如何,绷网越紧印刷质量越好;

(2)检查模板网孔的外观质量,有无明显的缺陷,如网孔的形状、高密度或窄间距的引脚相邻间离有无异常;

(3)用放大镜或显微镜检查焊盘开口的喇叭口是否向下,开口四周内壁是否光滑、有无毛刺,重点检查窄间距IC引脚开口的加工质量;

(4)将该产品的印制板放在模板下底面,用模板的漏孔对准印制板焊盘图形,检查图形是否完全对准,有无多孔(不需要的开口)和少孔(遗漏的开口)。

上一篇:没有了

下一篇:没有了